Em sua essência, a Deposição Química de Vapor (CVD) é uma sequência de eventos que transforma produtos químicos em fase gasosa em um filme fino sólido na superfície de um substrato. O processo começa com o transporte de gases reativos para uma câmara, seguido pela sua difusão para a superfície alvo. Uma vez lá, as moléculas adsorvem, reagem e formam um filme estável, enquanto quaisquer subprodutos gasosos são removidos.

Todo o processo CVD pode ser entendido como uma jornada controlada para produtos químicos precursores: eles viajam como um gás para uma superfície aquecida, sofrem uma transformação química em um sólido e se depositam como um revestimento fino e uniforme.

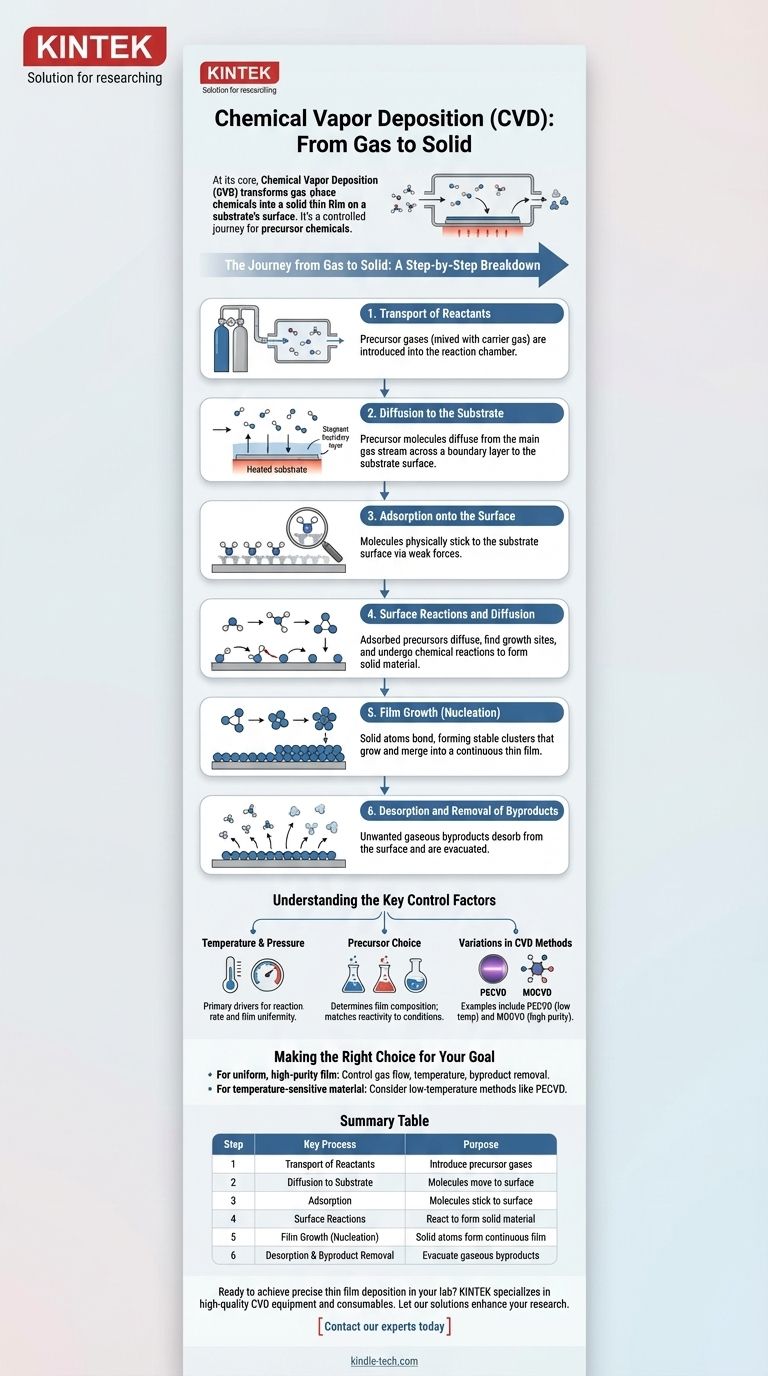

A Jornada do Gás ao Sólido: Uma Análise Passo a Passo

A criação de um filme de alta qualidade via CVD depende da execução precisa de várias etapas sequenciais. Cada estágio desempenha um papel crítico nas propriedades finais do material depositado.

Etapa 1: Transporte de Reagentes

O processo começa com a introdução de um ou mais gases precursores voláteis na câmara de reação.

Esses precursores, que contêm os elementos a serem depositados, são frequentemente misturados com um gás carreador (como hidrogênio ou argônio) para controlar sua concentração e garantir uma entrega suave e estável à zona de reação.

Etapa 2: Difusão para o Substrato

À medida que a mistura gasosa flui sobre o substrato aquecido, uma camada estagnada de gás, conhecida como camada limite, forma-se logo acima da superfície.

As moléculas precursoras devem então se mover do fluxo principal de gás através desta camada limite para alcançar fisicamente a superfície do substrato. Este transporte é impulsionado por um gradiente de concentração.

Etapa 3: Adsorção na Superfície

Uma vez que uma molécula precursora atinge o substrato, ela deve aderir fisicamente à superfície. Este processo é chamado de adsorção.

A molécula é temporariamente retida na superfície por forças físicas ou químicas fracas, tornando-a disponível para as etapas subsequentes.

Etapa 4: Reações Superficiais e Difusão

Este é o coração do processo CVD. As moléculas precursoras adsorvidas, energizadas pelo substrato aquecido, ganham mobilidade e podem difundir-se pela superfície.

Elas se movem para encontrar sítios de crescimento energeticamente favoráveis, como degraus atômicos ou torções. Nesses sítios, os precursores sofrem uma reação química — muitas vezes se decompondo (pirólise) ou reagindo com outros precursores — para formar o material sólido desejado.

Etapa 5: Crescimento do Filme (Nucleação)

Os átomos sólidos produzidos pela reação superficial começam a se ligar, formando aglomerados estáveis em um processo chamado nucleação.

Com o tempo, esses núcleos iniciais crescem e se fundem, formando eventualmente um filme fino e contínuo que se acumula camada por camada no substrato.

Etapa 6: Dessorção e Remoção de Subprodutos

As reações químicas que formam o filme sólido quase sempre produzem subprodutos gasosos indesejados.

Essas moléculas de subproduto devem dessorver (desprender-se) da superfície e ser transportadas para longe do substrato e para fora da câmara de reação pelo fluxo de gás. A remoção eficiente é crítica para evitar que contaminem o filme em crescimento.

Compreendendo os Principais Fatores de Controle

O sucesso do processo CVD depende do controle preciso do ambiente em que essas etapas ocorrem. A interação de temperatura, pressão e química dita o resultado final.

O Papel da Temperatura e da Pressão

A temperatura é o principal motor das reações químicas na superfície do substrato. Temperaturas mais altas geralmente aumentam a taxa de reação, mas também podem levar a reações indesejadas na fase gasosa.

A pressão, muitas vezes um vácuo, é usada para controlar a concentração de reagentes e a espessura da camada limite, o que influencia diretamente a uniformidade do filme depositado.

O Impacto da Escolha do Precursor

A seleção dos produtos químicos precursores é fundamental, pois determina a composição do filme final. Por exemplo, a deposição de carboneto de titânio requer um precursor contendo titânio e um precursor contendo carbono.

A volatilidade e reatividade do produto químico devem ser compatíveis com as condições do processo.

Variações nos Métodos CVD

Existem diferentes tipos de CVD para manipular essas etapas. Por exemplo, a CVD Aprimorada por Plasma (PECVD) usa um plasma para energizar o gás, permitindo que as reações ocorram em temperaturas muito mais baixas.

Outros métodos, como a CVD Metalorgânica (MOCVD), usam classes específicas de precursores para obter filmes de alta pureza para aplicações como a fabricação de LEDs.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esta sequência permite solucionar problemas e selecionar os parâmetros corretos para uma aplicação específica.

- Se o seu foco principal é criar um filme uniforme e de alta pureza: Você deve controlar precisamente as taxas de fluxo de gás, manter uma temperatura estável do substrato e garantir a remoção eficiente dos subprodutos da reação.

- Se o seu foco principal é depositar em um material sensível à temperatura: Você deve considerar um método de baixa temperatura como a CVD Aprimorada por Plasma (PECVD) para evitar danos ao substrato.

Em última análise, dominar a CVD é gerenciar a jornada das moléculas do gás para um filme sólido precisamente projetado.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1 | Transporte de Reagentes | Introduzir gases precursores na câmara |

| 2 | Difusão para o Substrato | Moléculas se movem através da camada limite para a superfície |

| 3 | Adsorção | Moléculas aderem à superfície do substrato |

| 4 | Reações Superficiais | Precursores reagem para formar material sólido |

| 5 | Crescimento do Filme (Nucleação) | Átomos sólidos formam um filme fino contínuo |

| 6 | Dessorção e Remoção de Subprodutos | Subprodutos gasosos são evacuados da câmara |

Pronto para alcançar uma deposição precisa de filmes finos em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis CVD de alta qualidade, fornecendo as ferramentas confiáveis e o suporte especializado de que você precisa para dominar a transformação gás-sólido. Deixe que nossas soluções aprimorem seus resultados de pesquisa e produção. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos