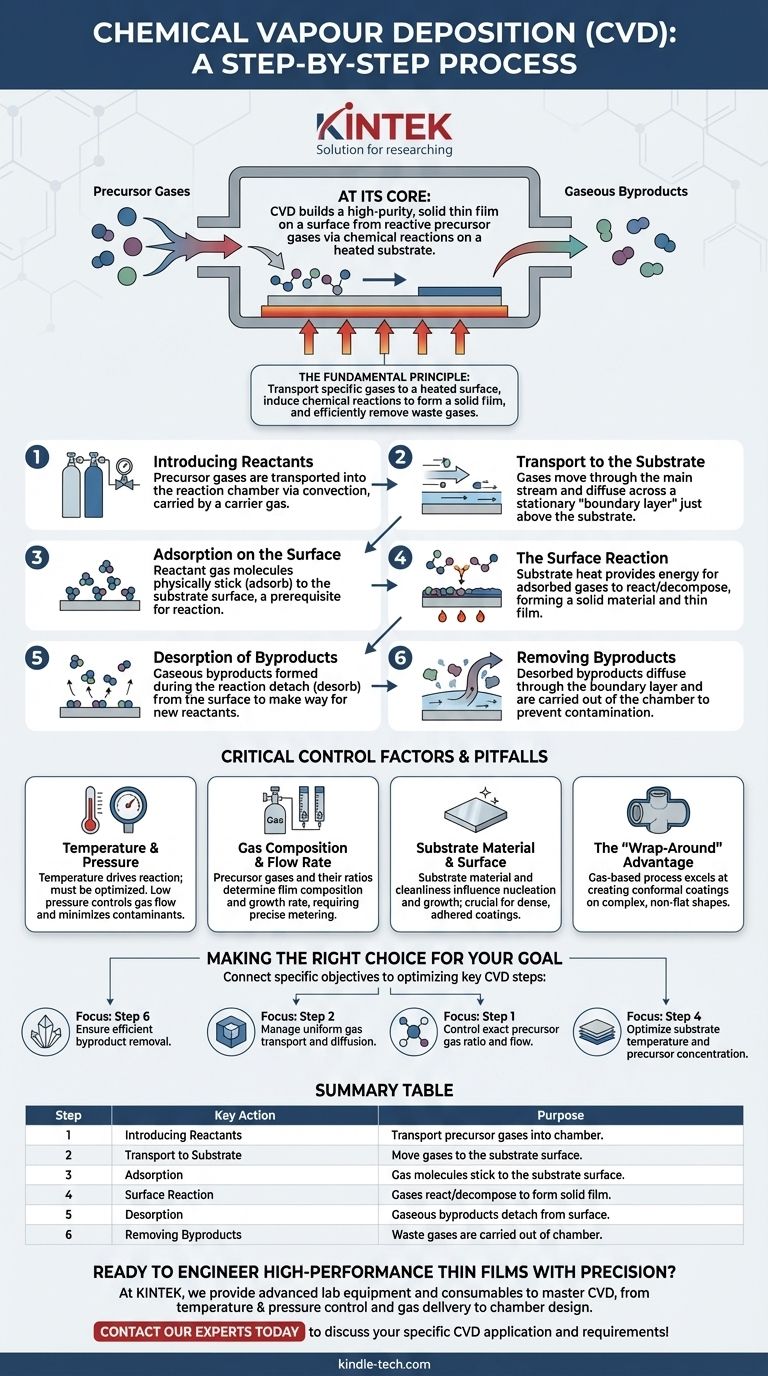

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de múltiplas etapas que constrói um filme fino sólido e de alta pureza em uma superfície a partir de um gás. Começa com a introdução de gases precursores reativos em uma câmara, que então viajam para um substrato aquecido. Nesta superfície quente, ocorrem reações químicas que depositam o material sólido desejado, enquanto subprodutos gasosos são formados e depois transportados para longe, deixando um revestimento imaculado.

O princípio fundamental da CVD é uma transformação: gases específicos são transportados para uma superfície aquecida onde reagem quimicamente para formar um filme sólido, e os gases residuais resultantes são então removidos eficientemente. Dominar esta sequência de transporte, reação e remoção é a chave para criar materiais de alto desempenho.

O Processo CVD: Uma Análise Passo a Passo

Para entender completamente como a CVD funciona, é melhor vê-la como uma sequência de eventos físicos e químicos distintos. Cada etapa se baseia na anterior e deve ser controlada com precisão para alcançar o resultado desejado.

Etapa 1: Introdução dos Reagentes

O processo começa transportando os gases precursores para a câmara de reação. Isso é tipicamente gerenciado por convecção, onde um gás carreador flui através do sistema, trazendo consigo as espécies reativas.

Etapa 2: Transporte para o Substrato

Uma vez dentro da câmara, os gases devem viajar até a superfície do substrato. Isso envolve mover-se através do fluxo principal de gás e, em seguida, difundir-se através de uma "camada limite" estacionária de gás que existe logo acima do substrato.

Etapa 3: Adsorção na Superfície

Quando as moléculas de gás reagente atingem o substrato, elas aderem fisicamente à superfície em um processo chamado adsorção. Este é um pré-requisito para que qualquer reação química ocorra na própria superfície.

Etapa 4: A Reação de Superfície

Este é o coração do processo CVD. O calor do substrato fornece a energia necessária para que os gases adsorvidos reajam ou se decomponham. Esta reação heterogênea forma um material sólido que nucleia e cresce no filme fino desejado sobre o substrato.

Etapa 5: Dessorção dos Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Essas moléculas de subproduto devem se desprender, ou dessorver, da superfície para dar lugar à chegada de novos reagentes e continuar o crescimento do filme.

Etapa 6: Remoção dos Subprodutos

Finalmente, esses subprodutos gasosos dessorvidos se difundem para longe do substrato, de volta através da camada limite, e são transportados para fora da câmara pelo fluxo de gás. Esta remoção contínua é crucial para evitar a contaminação do filme.

Fatores Críticos de Controle (E Armadilhas Potenciais)

A qualidade, composição e estrutura do filme final não são acidentais; são um resultado direto do gerenciamento cuidadoso dos parâmetros do processo. A falha em controlar essas variáveis é a fonte de erro mais comum.

O Papel da Temperatura e Pressão

A temperatura é o principal motor da reação de superfície. Muito baixa, e a reação não ocorrerá; muito alta, e reações indesejadas em fase gasosa podem ocorrer, levando a impurezas. A câmara é tipicamente mantida sob vácuo ou baixa pressão para controlar o fluxo de gás e minimizar contaminantes.

Composição e Taxa de Fluxo do Gás

A composição química do filme final é determinada inteiramente pelos gases precursores utilizados. A proporção e a taxa de fluxo desses gases devem ser medidas com precisão para controlar a estequiometria e a taxa de crescimento do filme.

Material e Superfície do Substrato

O substrato não é meramente um suporte passivo. Seu material e condição de superfície podem influenciar como o filme nucleia e cresce. Uma superfície limpa e bem preparada é essencial para alcançar um revestimento denso e bem aderido.

A Vantagem do "Envolvimento"

Como o processo depende de um gás atingir todas as superfícies, a CVD se destaca na produção de um revestimento conforme em formas complexas e não planas. Essa propriedade de "envolvimento" é uma vantagem chave sobre métodos de deposição por linha de visão, como a pulverização catódica (sputtering).

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as etapas da CVD permite que você adapte o processo ao seu objetivo específico.

- Se o seu foco principal é a pureza do material: Você deve aperfeiçoar a Etapa 6, garantindo a remoção eficiente e completa de todos os subprodutos gasosos.

- Se o seu foco principal é revestir uma forma complexa: Sua principal preocupação é gerenciar a Etapa 2, garantindo que o transporte e a difusão do gás sejam uniformes em todas as superfícies.

- Se o seu foco principal é uma composição química específica: Você precisa de precisão absoluta na Etapa 1, controlando a proporção exata e o fluxo de seus gases precursores.

- Se o seu foco principal é a taxa de crescimento e espessura: Você precisará otimizar a Etapa 4, ajustando cuidadosamente a temperatura do substrato e a concentração do precursor.

Ao controlar cada estágio desta transformação de gás para sólido, você ganha a capacidade de projetar materiais com precisão e desempenho notáveis.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Introdução dos Reagentes | Transportar os gases precursores para a câmara. |

| 2 | Transporte para o Substrato | Mover os gases para a superfície do substrato. |

| 3 | Adsorção | As moléculas de gás aderem à superfície do substrato. |

| 4 | Reação de Superfície | Os gases reagem/decompõem-se para formar o filme sólido. |

| 5 | Dessorção | Os subprodutos gasosos se desprendem da superfície. |

| 6 | Remoção de Subprodutos | Os gases residuais são transportados para fora da câmara. |

Pronto para projetar filmes finos de alto desempenho com precisão?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para dominar o processo CVD. Se o seu objetivo é pureza de material extrema, revestimento de formas 3D complexas ou obtenção de uma composição química específica, nossas soluções são projetadas para lhe dar controle preciso sobre cada parâmetro crítico.

Nós ajudamos você a otimizar:

- Controle de Temperatura e Pressão para reações de superfície consistentes.

- Sistemas de Entrega de Gás para fluxo e composição exatos do precursor.

- Design da Câmara para remoção eficiente de subprodutos e revestimentos uniformes.

Deixe nossa experiência em equipamentos de laboratório apoiar seus avanços na ciência dos materiais. Contate nossos especialistas hoje para discutir sua aplicação e requisitos específicos de CVD!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura