O processo de metalurgia do pó (MP) é um método de fabricação preciso que transforma pós metálicos em componentes sólidos e funcionais. Em sua essência, o processo consiste em quatro etapas fundamentais: preparar o pó metálico, misturá-lo ou combiná-lo para garantir a uniformidade, compactar o pó em uma forma desejada sob alta pressão e, finalmente, sinterizar a peça compactada em alta temperatura para unir as partículas e criar um produto final forte.

A metalurgia do pó não é apenas uma alternativa à fundição ou forjamento; é uma solução altamente projetada para produzir peças metálicas complexas, de formato final, com precisão excepcional e desperdício mínimo. Ela se destaca por construir componentes do zero, átomo por átomo, em vez de esculpi-los a partir de um bloco maior.

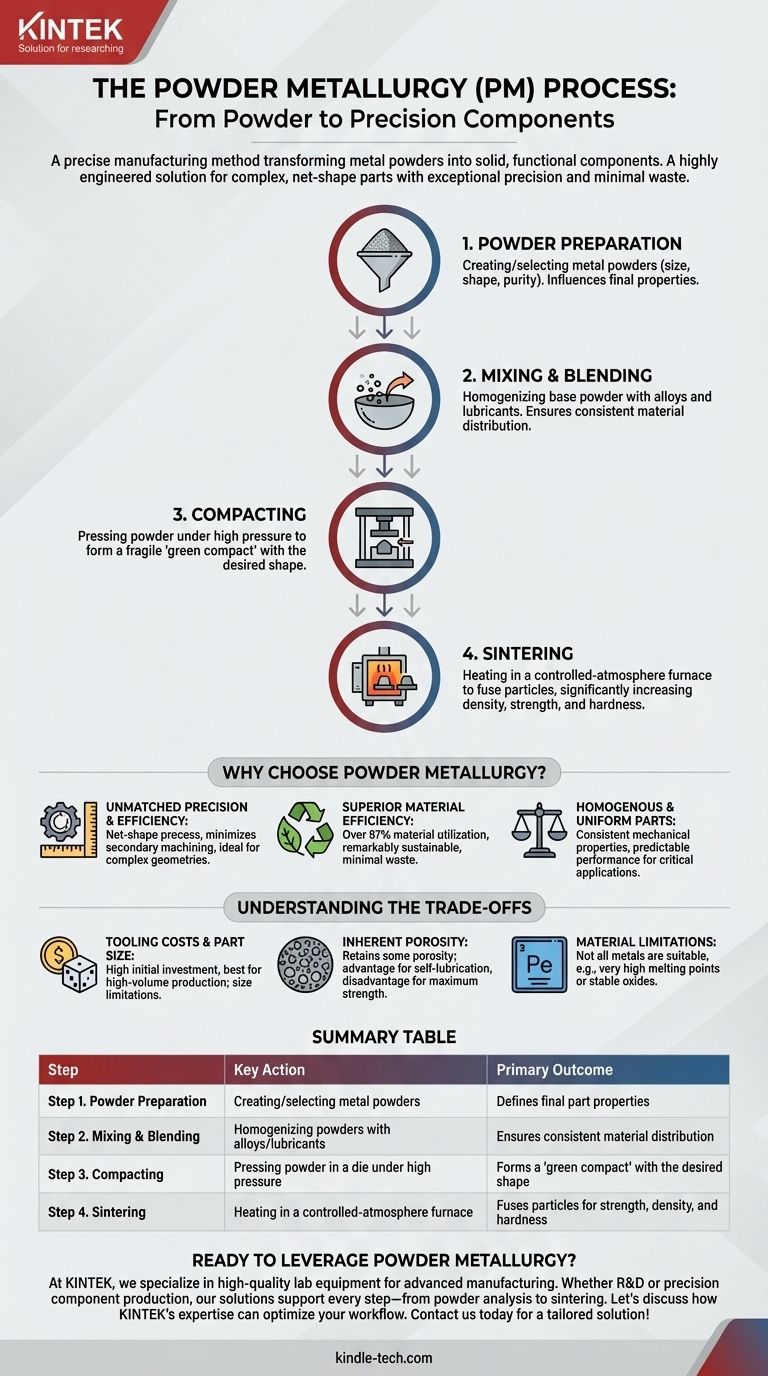

Os Quatro Pilares da Metalurgia do Pó

O processo de MP é uma sequência de estágios cuidadosamente controlados. Cada etapa se baseia na anterior, contribuindo com propriedades específicas para o componente final, desde sua composição química até sua densidade e resistência finais.

Etapa 1: Preparação do Pó

Esta etapa fundamental envolve a criação ou seleção de pós metálicos. As características deste pó — como tamanho da partícula, forma e pureza — são críticas, pois influenciam diretamente as propriedades da peça final. Os pós podem ser metais puros, como ferro ou cobre, ou materiais pré-ligados.

Etapa 2: Mistura e Combinação

Para obter um produto final homogêneo, o pó metálico base é misturado com precisão. Durante esta etapa, diferentes pós metálicos podem ser combinados para criar ligas específicas, ou lubrificantes podem ser adicionados para melhorar o processo de compactação. Esta etapa garante que cada peça produzida tenha uma distribuição de material consistente.

Etapa 3: Compactação

O pó misturado é alimentado em uma matriz rígida e comprimido sob pressão extrema, geralmente à temperatura ambiente. Essa pressão força as partículas de pó a um contato íntimo, formando uma peça frágil conhecida como "compacto verde". Este componente tem a forma e as dimensões desejadas, mas carece da resistência para a maioria das aplicações.

Etapa 4: Sinterização

A sinterização é o tratamento térmico crítico que transforma o frágil compacto verde em uma peça metálica robusta. O componente é aquecido em um forno de atmosfera controlada a uma temperatura logo abaixo do ponto de fusão do metal. Esse calor faz com que as partículas individuais do pó se fundam, aumentando significativamente a densidade, resistência e dureza da peça.

Por Que Escolher a Metalurgia do Pó?

Além do processo técnico, o verdadeiro valor da MP reside em seus benefícios únicos, tornando-a a escolha preferida para a fabricação de inúmeros componentes nos setores automotivo, aeroespacial e industrial.

Precisão e Eficiência Inigualáveis

A MP é um processo de formato final ou quase formato final, o que significa que as peças são formadas com precisão excepcional diretamente da matriz. Isso minimiza ou elimina a necessidade de usinagem secundária, economizando tempo e reduzindo custos. É ideal para produzir geometrias complexas como engrenagens, buchas e componentes estruturais.

Eficiência Superior de Material

O processo é notavelmente sustentável. Como as peças são construídas a partir do pó, praticamente não há sucata. Mais de 97% do pó bruto se torna parte do produto final, um contraste marcante com a fabricação subtrativa tradicional, onde uma quantidade significativa de material é cortada e desperdiçada.

Peças Homogêneas e Uniformes

A mistura e combinação controladas de pós garantem que o componente final tenha uma estrutura altamente uniforme e homogênea. Isso leva a propriedades mecânicas consistentes e previsíveis em toda a peça, o que é essencial para aplicações de alto desempenho, como rolamentos e suportes estruturais.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a metalurgia do pó não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de suas limitações.

Custos de Ferramental e Tamanho da Peça

As matrizes rígidas e o ferramental necessários para a compactação podem ser complexos e caros de produzir. Esse investimento inicial torna a MP mais econômica para produções de alto volume, onde o custo do ferramental pode ser amortizado em muitos milhares de peças. Além disso, a produção de componentes muito grandes pode ser desafiadora devido aos imensos tamanhos de prensa necessários.

Porosidade Inerente

As peças sinterizadas quase sempre retêm uma pequena quantidade de porosidade residual em comparação com peças feitas por fusão (fundição) ou deformação (forjamento). Embora isso possa ser uma vantagem para rolamentos autolubrificantes (os poros retêm óleo), pode ser uma desvantagem para aplicações que exigem máxima resistência à tração ou resistência à fadiga.

Limitações de Materiais

Embora uma ampla gama de metais e ligas possa ser usada, nem todos os materiais são adequados para a metalurgia do pó. Metais com pontos de fusão muito altos ou aqueles que formam facilmente óxidos estáveis podem ser difíceis de processar de forma eficaz.

A Metalurgia do Pó é Adequada para o Seu Projeto?

A escolha do processo de fabricação correto depende inteiramente dos objetivos específicos do seu projeto em termos de desempenho, volume e custo.

- Se o seu foco principal é a produção de alto volume de peças pequenas e complexas: A MP é uma escolha excepcional devido à sua capacidade de produzir componentes de formato final com alta eficiência de material e mínimas operações secundárias.

- Se o seu foco principal é a máxima resistência do material e zero porosidade: Você deve avaliar cuidadosamente a MP, pois o forjamento ou a fundição tradicionais podem oferecer densidade e propriedades de fadiga superiores para certas aplicações críticas.

- Se o seu foco principal é a redução de custos e a sustentabilidade: O desperdício mínimo da MP (mais de 97% de utilização do material) e a produção em alta velocidade a tornam um processo de fabricação líder, sustentável e econômico.

Em última análise, compreender o processo completo de metalurgia do pó permite que você tome uma decisão informada que se alinha com seus requisitos específicos de engenharia e negócios.

Tabela Resumo:

| Etapa | Ação Chave | Resultado Principal |

|---|---|---|

| 1. Preparação do Pó | Criação/seleção de pós metálicos | Define as propriedades da peça final (tamanho, forma, pureza) |

| 2. Mistura e Combinação | Homogeneização de pós com ligas/lubrificantes | Garante distribuição consistente do material |

| 3. Compactação | Prensagem do pó em uma matriz sob alta pressão | Forma um 'compacto verde' com a forma desejada |

| 4. Sinterização | Aquecimento em um forno de atmosfera controlada | Fundir partículas para resistência, densidade e dureza |

Pronto para aproveitar a metalurgia do pó para as necessidades de componentes do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade essenciais para processos de fabricação avançados como a metalurgia do pó. Quer você esteja envolvido em P&D, testes de materiais ou produção de componentes de precisão, nossas soluções apoiam cada etapa — da análise do pó à sinterização.

Nós o ajudamos a alcançar:

- Precisão e Eficiência: Fabricação de formato final para peças complexas como engrenagens e buchas.

- Sustentabilidade do Material: Mais de 97% de utilização do material, minimizando o desperdício.

- Qualidade Consistente: Peças homogêneas com propriedades mecânicas previsíveis.

Vamos discutir como a experiência da KINTEK em equipamentos de laboratório pode otimizar seu fluxo de trabalho de metalurgia do pó. Entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Por que a lubrificação é necessária em bombas de palhetas rotativas? Essencial para Vedação, Resfriamento e Longevidade

- Como o destilado de cannabis é extraído? Um guia passo a passo para THC e CBD ultrapuros

- Podemos usar pulverização catódica por RF para materiais condutores? Sim, para Versatilidade Máxima na Deposição de Filmes Finos

- O que é a técnica de sputtering de RF? Um Guia para a Deposição de Filmes Finos Isolantes

- Para que é usado o vidro sinterizado? Obtenha Filtração Pura e Difusão de Gás no Seu Laboratório

- Qual processo de tratamento térmico é o melhor? Combine o processo certo com o objetivo do seu material

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- O que fazem os operadores de fornos? Dominando Processos Industriais de Alta Temperatura