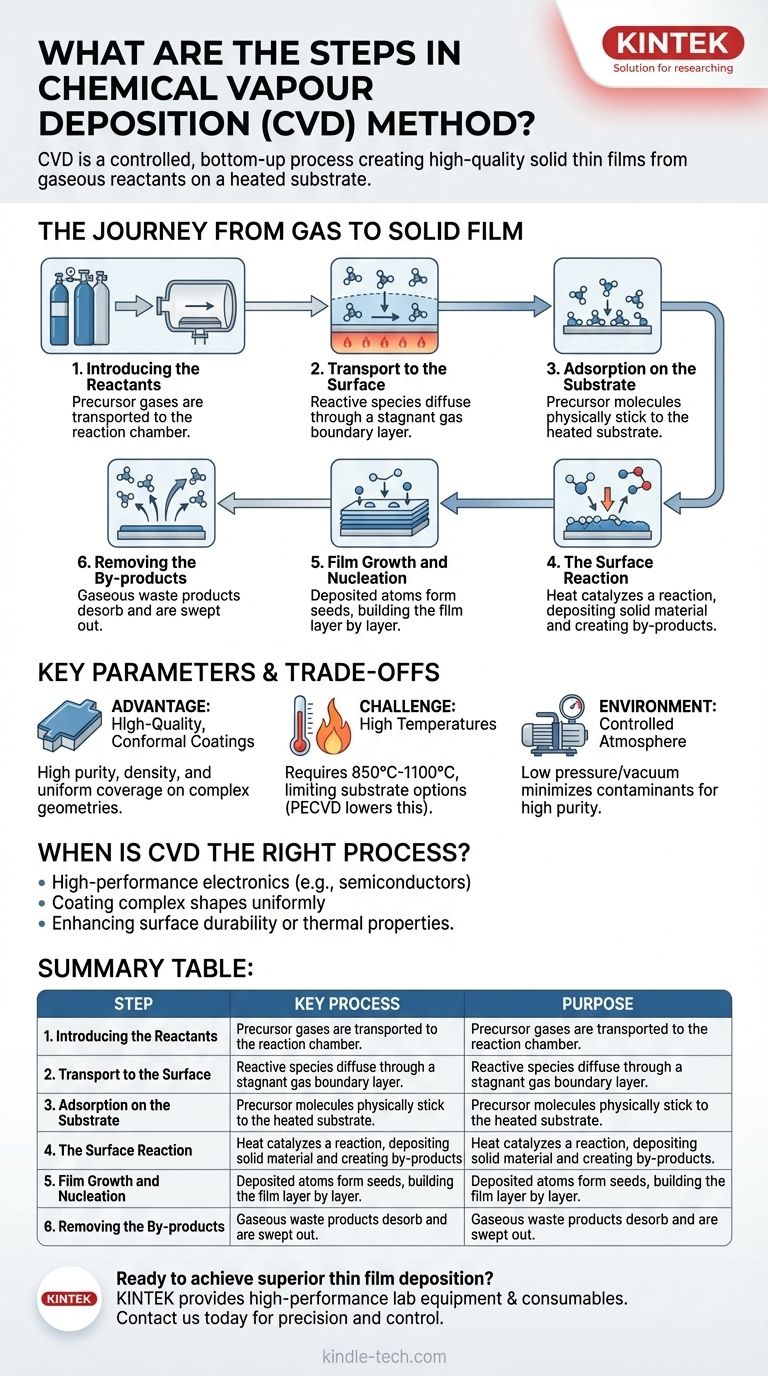

Em sua essência, a Deposição Química de Vapor (CVD) é um processo multi-etapas para criar um filme fino sólido de alta qualidade em um substrato a partir de reagentes gasosos. A sequência essencial envolve o transporte de gases reativos para o substrato, onde eles se adsorvem na superfície, sofrem uma reação química para formar o filme e, finalmente, os subprodutos gasosos dessa reação são removidos. Essa montagem controlada, de baixo para cima, permite a criação de revestimentos excepcionalmente puros e densos.

O princípio fundamental da CVD é uma reação química controlada em uma superfície aquecida. Gases precursores são introduzidos em uma câmara, onde se decompõem e reagem em um substrato para construir um filme sólido camada por camada de átomos, tornando-o uma ferramenta poderosa para a fabricação de materiais avançados.

A Jornada do Gás ao Filme Sólido

Compreender a CVD requer seguir o caminho das moléculas precursoras à medida que se transformam de um gás em uma camada sólida e precisa. Todo o processo ocorre sob condições cuidadosamente controladas de temperatura e baixa pressão, muitas vezes a vácuo, para garantir a pureza e prevenir reações indesejadas.

Etapa 1: Introdução dos Reagentes

O processo começa com a introdução de um ou mais gases precursores voláteis na câmara de reação. Esses gases contêm os elementos que, em última análise, formarão o filme final. Eles são transportados em direção ao substrato por convecção e difusão.

Etapa 2: Transporte para a Superfície

À medida que os gases se aproximam do substrato aquecido, uma fina camada estagnada de gás, conhecida como camada limite, forma-se logo acima da superfície. As espécies reativas devem difundir-se através dessa camada para alcançar o substrato, uma etapa que pode influenciar a uniformidade e a taxa de crescimento do filme.

Etapa 3: Adsorção no Substrato

Uma vez que as moléculas do gás precursor atingem o substrato, elas aderem fisicamente à superfície em um processo chamado adsorção. Este é um pré-requisito crítico para a reação química; as moléculas devem ser temporariamente retidas na superfície para reagir.

Etapa 4: A Reação Superficial

Esta é a etapa central da CVD. A energia fornecida pelo substrato aquecido catalisa uma reação química heterogênea entre as moléculas adsorvidas. Essa reação decompõe os precursores, depositando o material sólido desejado e criando subprodutos voláteis.

Etapa 5: Crescimento e Nucleação do Filme

Os átomos depositados atuam como sítios de nucleação, ou sementes, para crescimento posterior. Outros átomos que se difundem pela superfície encontrarão esses sítios e se ligarão a eles, construindo gradualmente o filme camada por camada para formar um revestimento contínuo, cristalino ou amorfo.

Etapa 6: Remoção dos Subprodutos

A reação química cria produtos residuais gasosos que não são mais necessários. Esses subprodutos dessorvem (se desprendem) da superfície do substrato, difundem-se de volta através da camada limite e são então varridos para fora da câmara de reação pelo fluxo de gás.

Compreendendo os Principais Parâmetros e Compromissos

Embora poderosa, a CVD não é uma solução universal. Sua eficácia é governada por um equilíbrio entre suas vantagens únicas e limitações inerentes, o que dita onde ela é melhor aplicada.

A Vantagem: Revestimentos de Alta Qualidade e Conformidade

A CVD é conhecida por produzir filmes de alta pureza e densidade. Por construir o filme átomo por átomo, oferece controle excepcional sobre a composição química, estrutura cristalina e espessura do material. Um benefício chave é sua capacidade de criar revestimentos conformes que cobrem uniformemente formas tridimensionais complexas.

O Desafio: Altas Temperaturas

A principal limitação da CVD tradicional é a alta temperatura de reação, frequentemente entre 850°C e 1100°C. Muitos materiais de substrato não conseguem suportar esse calor sem derreter ou degradar. No entanto, variações modernas como a CVD Assistida por Plasma (PECVD) podem reduzir significativamente essa exigência de temperatura.

O Ambiente: A Necessidade de Atmosfera Controlada

O processo deve ocorrer sob baixa pressão atmosférica ou vácuo para minimizar contaminantes e gases de fundo. Isso garante que as únicas reações que ocorrem são as pretendidas, levando à alta pureza do filme final. Essa exigência aumenta a complexidade e o custo do equipamento.

Quando a CVD é o Processo Certo?

A escolha da CVD depende inteiramente das propriedades exigidas do filme final. O processo se destaca onde a qualidade e a precisão são mais importantes do que o custo ou a temperatura de processamento.

- Se o seu foco principal são eletrônicos ou sensores de alto desempenho: A CVD é o método líder para criar grafeno de alta qualidade e baixo defeito e outras camadas semicondutoras avançadas.

- Se o seu foco principal é revestir formas complexas uniformemente: A capacidade de "envolvimento" da CVD a torna ideal para componentes com geometrias intrincadas que outros métodos de linha de visão não conseguem cobrir.

- Se o seu foco principal é melhorar a durabilidade da superfície ou as propriedades térmicas: A CVD é usada para aplicar revestimentos extremamente duros e resilientes, como cerâmicas ou ligas, para melhorar o desempenho dos materiais subjacentes.

Em última análise, a Deposição Química de Vapor é uma tecnologia fundamental para a construção de materiais avançados a partir do nível molecular.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1 | Introdução dos Reagentes | Entregar gases precursores à câmara de reação. |

| 2 | Transporte para a Superfície | Os gases se difundem através de uma camada limite para alcançar o substrato. |

| 3 | Adsorção | Moléculas precursoras aderem fisicamente à superfície do substrato. |

| 4 | Reação Superficial | O calor catalisa uma reação, depositando o material do filme sólido. |

| 5 | Crescimento e Nucleação do Filme | Átomos depositados constroem o filme camada por camada. |

| 6 | Remoção dos Subprodutos | Os produtos residuais gasosos são dessorvidos e varridos da câmara. |

Pronto para obter uma deposição de filme fino superior em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho para processos avançados como a Deposição Química de Vapor. Seja você desenvolvendo eletrônicos de alto desempenho, revestindo componentes complexos ou aprimorando a durabilidade de materiais, nossas soluções são projetadas para oferecer a precisão, pureza e controle que sua pesquisa exige.

Entre em contato conosco hoje para discutir como nossa expertise pode apoiar suas necessidades específicas de laboratório e ajudá-lo a construir materiais avançados a partir do nível molecular.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme