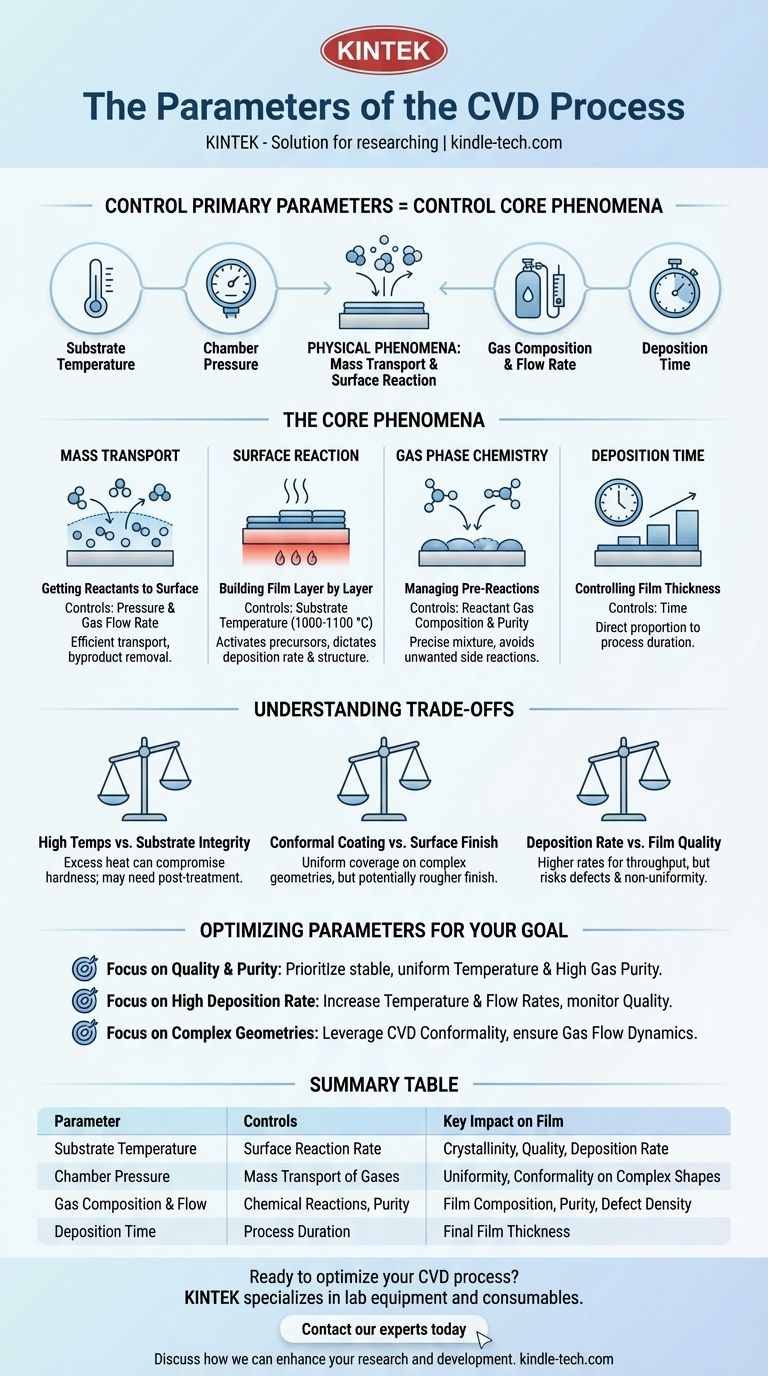

Em sua essência, a Deposição Química a Vapor (CVD) é controlada por quatro parâmetros primários. Estes são a temperatura do substrato, a pressão da câmara, a composição e taxa de fluxo dos gases reagentes e o tempo de deposição. Ao manipular precisamente essas variáveis, você pode ditar as características do filme fino resultante, desde sua espessura e uniformidade até suas propriedades químicas e físicas.

A chave para dominar o CVD é entender que você não está apenas ajustando parâmetros isolados. Você está usando esses parâmetros como alavancas para controlar os fenômenos físicos fundamentais do processo: o transporte de reagentes para a superfície e as reações químicas que formam o filme.

Os Fenômenos Centrais Controlados pelos Parâmetros CVD

Para controlar eficazmente um processo CVD, você deve pensar além das configurações individuais e compreender os eventos físicos e químicos subjacentes que eles influenciam. Todo o processo é um delicado equilíbrio entre levar os reagentes ao lugar certo e fazê-los reagir corretamente.

Transporte de Massa: Levando os Reagentes para a Superfície

Antes que qualquer deposição possa ocorrer, as moléculas gasosas reagentes (precursores) devem viajar do fluxo principal de gás para a superfície do substrato. Essa jornada ocorre por difusão através de uma "camada limite" estacionária de gás que existe logo acima do substrato.

Os parâmetros chave que controlam isso são pressão e taxa de fluxo de gás. Uma pressão mais baixa na câmara (um baixo vácuo) e um fluxo constante de gás garantem que os reagentes possam atingir a superfície de forma eficiente e que os subprodutos sejam efetivamente removidos.

Reação Superficial: Construindo a Camada do Filme por Camada

Este é o coração do processo CVD. Uma vez que as moléculas reagentes adsorvem (aderem) ao substrato aquecido, elas sofrem reações químicas que formam o filme sólido e liberam subprodutos voláteis.

O parâmetro mais crítico aqui é a temperatura do substrato. Altas temperaturas, frequentemente na faixa de 1000-1100 °C, fornecem a energia térmica necessária para ativar os precursores e impulsionar as reações superficiais. A temperatura específica influencia diretamente a taxa de deposição e a estrutura cristalina e qualidade do filme resultante.

Química da Fase Gasosa: Gerenciando Pré-Reações

Às vezes, as reações químicas começam na fase gasosa antes que os precursores cheguem ao substrato. Isso pode ser benéfico ou prejudicial, dependendo do resultado desejado.

Isso é controlado principalmente pela composição do gás reagente e sua pureza. A introdução de uma mistura precisa de gás é essencial. É também por isso que os processos frequentemente incluem etapas para purgar a câmara de ar residual e usar sistemas de desidratação para remover a umidade, pois essas impurezas podem causar reações secundárias indesejadas.

Tempo de Deposição: Controlando a Espessura do Filme

O último e mais direto parâmetro é o tempo. Assumindo que todos os outros parâmetros são mantidos constantes, a espessura do filme depositado é diretamente proporcional à duração do processo.

Um ciclo típico de deposição e resfriamento pode levar de 20 a 30 minutos, mas isso é altamente dependente do material específico que está sendo depositado e da espessura desejada.

Compreendendo os Compromissos e as Realidades Práticas

Controlar os parâmetros CVD envolve navegar por uma série de compromissos críticos que afetam tanto o processo quanto o produto final.

Altas Temperaturas vs. Integridade do Substrato

As temperaturas muito altas exigidas para muitos processos CVD frequentemente excedem a temperatura de revenimento de materiais como o aço rápido. Isso significa que a dureza do substrato pode ser comprometida durante o revestimento.

Consequentemente, ferramentas revestidas com CVD de alta temperatura frequentemente precisam passar por um tratamento térmico secundário a vácuo após o revestimento para restaurar suas propriedades mecânicas necessárias.

Revestimento Conformado vs. Acabamento Superficial

Uma grande vantagem do CVD é sua capacidade de produzir revestimentos altamente conformados. Como o processo usa um ambiente gasoso, ele pode revestir uniformemente todas as superfícies expostas, incluindo geometrias internas complexas e furos profundos e estreitos.

A desvantagem é que os revestimentos CVD frequentemente têm um acabamento superficial ligeiramente mais áspero do que o substrato original, o que pode exigir pós-processamento para aplicações que exigem extrema suavidade.

Taxa de Deposição vs. Qualidade do Filme

Existe uma tensão constante entre a velocidade do processo e a qualidade do filme. Aumentar a temperatura e as taxas de fluxo de reagentes geralmente aumentará a taxa de deposição, o que é bom para a produtividade.

No entanto, aumentar a taxa demais pode levar a defeitos, baixa cristalinidade ou não uniformidade no filme. A otimização do processo consiste em encontrar o ponto ideal que oferece qualidade aceitável a uma taxa eficiente.

Otimizando Parâmetros para o Seu Objetivo

Os parâmetros ideais dependem inteiramente do seu objetivo. Use estes princípios como ponto de partida para o desenvolvimento do processo.

- Se o seu foco principal é a qualidade e pureza do filme: Priorize o controle estável e uniforme da temperatura do substrato e garanta alta pureza dos seus gases reagentes.

- Se o seu foco principal é uma alta taxa de deposição: Aumente cuidadosamente a temperatura do substrato e as taxas de fluxo de reagentes, monitorando de perto a qualidade do filme para qualquer degradação.

- Se o seu foco principal é revestir geometrias complexas: Aproveite a vantagem natural do CVD, mas garanta que a dinâmica do fluxo de gás seja suficiente para reabastecer os reagentes e remover os subprodutos de características profundas.

Em última análise, dominar o CVD consiste em equilibrar metodicamente esses parâmetros interconectados para alcançar um resultado específico no substrato.

Tabela Resumo:

| Parâmetro | Controla | Impacto Chave no Filme |

|---|---|---|

| Temperatura do Substrato | Taxa de Reação Superficial | Cristalinidade, Qualidade, Taxa de Deposição |

| Pressão da Câmara | Transporte de Massa de Gases | Uniformidade, Conformidade em Formas Complexas |

| Composição e Fluxo de Gás | Reações Químicas, Pureza | Composição do Filme, Pureza, Densidade de Defeitos |

| Tempo de Deposição | Duração do Processo | Espessura Final do Filme |

Pronto para otimizar seu processo de Deposição Química a Vapor?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as ferramentas precisas e o suporte especializado de que você precisa para dominar os parâmetros de CVD e obter filmes finos superiores. Seja seu objetivo revestimentos de alta pureza, altas taxas de deposição ou cobertura uniforme em geometrias complexas, temos as soluções para o seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto