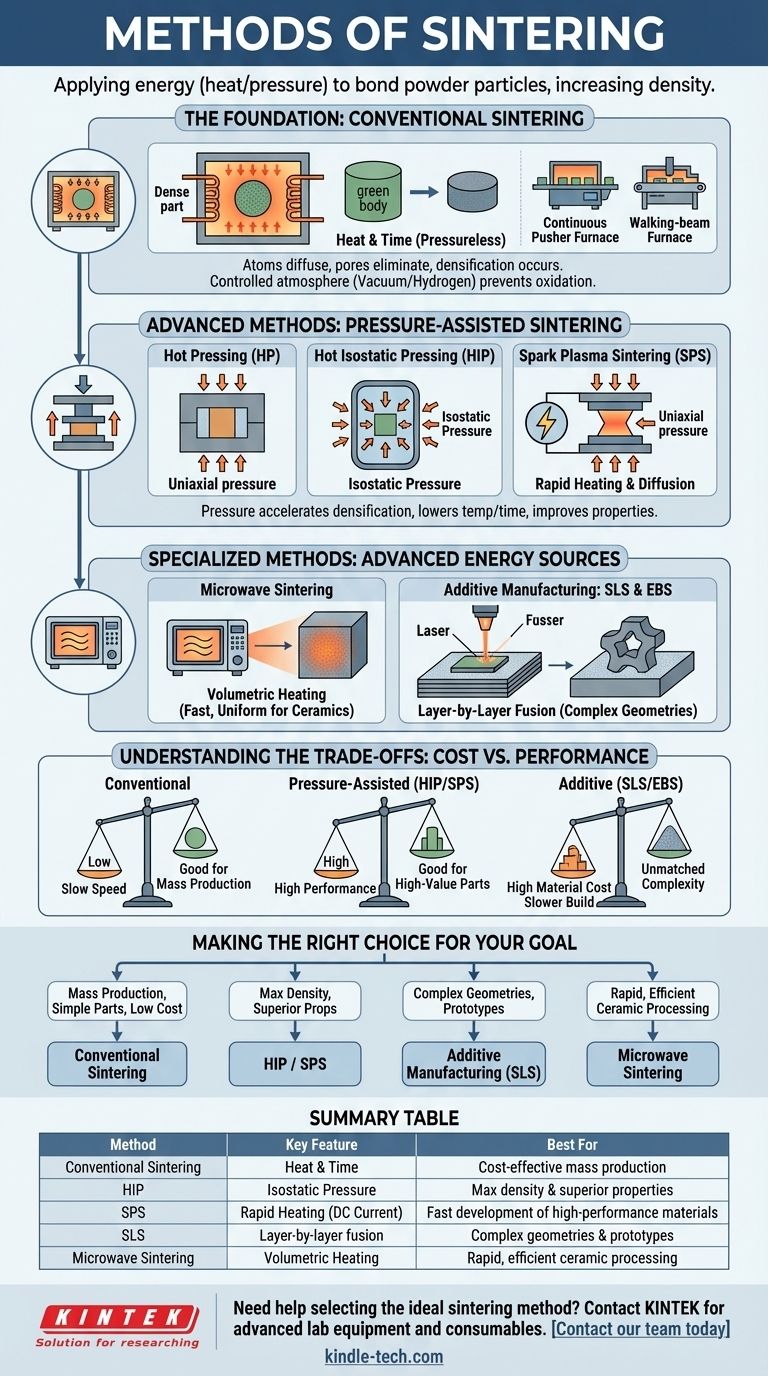

Os principais métodos de sinterização envolvem a aplicação de energia, tipicamente calor, a um compacto de pó para ligar suas partículas e aumentar sua densidade. Esses métodos podem ser amplamente categorizados em sinterização convencional em estado sólido, técnicas assistidas por pressão como Prensagem Isostática a Quente (HIP) e Sinterização por Plasma de Faísca (SPS), e métodos avançados de feixe de energia usados na fabricação aditiva, como Sinterização Seletiva a Laser (SLS). A escolha do método depende inteiramente do material, das propriedades finais desejadas e das restrições de produção, como custo e velocidade.

Escolher um método de sinterização não é encontrar a única técnica "melhor", mas sim selecionar a ferramenta certa para o trabalho. A decisão é uma troca calculada entre a densidade desejada, a velocidade de processamento, as restrições do material e o custo total.

A Base: Sinterização Convencional

A sinterização convencional, também conhecida como sinterização em estado sólido ou sem pressão, é o método mais tradicional e amplamente utilizado. Ela serve como a linha de base contra a qual outras técnicas são comparadas.

O Princípio Central: Calor e Tempo

Este processo envolve o aquecimento de uma peça de pó compactado, frequentemente chamada de "corpo verde", a uma temperatura abaixo de seu ponto de fusão.

Nesta alta temperatura, os átomos se difundem através das fronteiras das partículas, fazendo com que elas se fundam e eliminem gradualmente os espaços porosos entre elas. Este processo, conhecido como densificação, aumenta a resistência e a densidade da peça.

Controle da Atmosfera do Forno

A atmosfera dentro do forno é crítica. Um ambiente controlado previne reações químicas indesejadas, como a oxidação, que podem comprometer as propriedades do material.

Abordagens comuns incluem a sinterização a vácuo, que remove gases reativos, ou o uso de um gás protetor como o hidrogênio, particularmente para materiais como carbonetos cimentados.

Tipos Comuns de Fornos

Para produção em escala industrial, fornos contínuos são frequentemente utilizados. Fornos de empurrador movem as peças em uma série de placas através das zonas de aquecimento.

Fornos de viga móvel usam um mecanismo mais complexo para levantar e "caminhar" as peças através do forno, oferecendo controle preciso sobre o processo.

Métodos Avançados: Sinterização Assistida por Pressão

Para melhorar a densificação e reduzir o tempo de processamento, a pressão externa pode ser aplicada simultaneamente com o calor. Esta é a base de todos os métodos de sinterização assistida por pressão.

Por Que Adicionar Pressão?

A aplicação de pressão acelera dramaticamente o processo de densificação. Ela permite a sinterização em temperaturas mais baixas e por tempos mais curtos, o que ajuda a prevenir o crescimento indesejado de grãos e resulta em peças com propriedades mecânicas superiores.

Prensagem a Quente (HP)

A prensagem a quente envolve a aplicação de pressão uniaxial — pressão de uma única direção — ao pó em uma matriz enquanto ele está sendo aquecido. Isso é eficaz para produzir formas simples com alta densidade.

Prensagem Isostática a Quente (HIP)

A HIP coloca a peça em um vaso de alta pressão e aplica pressão isotrópica — pressão igual de todas as direções — usando um gás inerte. Este método é excelente para eliminar qualquer porosidade interna remanescente e criar peças com quase 100% da densidade teórica.

Sinterização por Plasma de Faísca (SPS)

A SPS é uma técnica mais avançada que usa uma corrente contínua pulsada para aquecer rapidamente o compacto de pó enquanto aplica simultaneamente pressão uniaxial. O plasma gerado entre as partículas aumenta a difusão, permitindo ciclos de sinterização extremamente rápidos, muitas vezes em apenas alguns minutos.

Métodos Especializados: Fontes de Energia Avançadas

Além do aquecimento e pressão convencionais, métodos especializados usam fontes de energia focadas para alcançar resultados únicos, particularmente no campo da fabricação aditiva.

Sinterização por Micro-ondas

Este método usa radiação de micro-ondas para aquecer o material. Ao contrário de um forno convencional que aquece de fora para dentro, as micro-ondas podem gerar calor volumetricamente por toda a peça. Isso leva a um aquecimento mais uniforme e a um processamento significativamente mais rápido e energeticamente eficiente para materiais adequados, como muitas cerâmicas.

Fabricação Aditiva: SLS e EBS

A Sinterização Seletiva a Laser (SLS) e a Sinterização por Feixe de Elétrons (EBS) são tecnologias centrais de fabricação aditiva (impressão 3D).

Esses processos usam um feixe de alta energia (um laser ou um feixe de elétrons) para fundir seletivamente regiões de um leito de pó, construindo um objeto sólido camada por camada. Isso permite a criação de geometrias incrivelmente complexas que são impossíveis de produzir com métodos tradicionais.

Compreendendo as Trocas: Custo vs. Desempenho

Cada método de sinterização vem com um conjunto distinto de vantagens e limitações. Compreender essas trocas é crucial para tomar uma decisão informada.

Sinterização Convencional: Custo-Eficaz, mas Lenta

Este método é o carro-chefe para a produção em alto volume de peças menos críticas devido ao seu custo de equipamento relativamente baixo e escalabilidade. No entanto, é lento, intensivo em energia e pode não atingir a maior densidade possível.

Métodos Assistidos por Pressão: Alto Desempenho, Alto Custo

Técnicas como HIP e SPS oferecem densidade e propriedades mecânicas superiores. Este desempenho tem o preço de equipamentos altamente especializados e caros e, tipicamente, menor rendimento de produção, tornando-os ideais para aplicações de alto valor na indústria aeroespacial, médica e de defesa.

Métodos Aditivos (SLS/EBS): Complexidade Incomparável, Uso Especializado

SLS e técnicas semelhantes oferecem uma liberdade de design incomparável para a criação de protótipos complexos e peças personalizadas. A desvantagem é o alto custo do material, tempos de construção mais lentos por peça e um foco na complexidade geométrica em vez da produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha deve ser impulsionada pelo seu objetivo final. Após definir as propriedades do material, geometria e volume de produção necessários, você pode selecionar o método mais apropriado.

- Se o seu foco principal é a produção em massa de peças simples a baixo custo: A sinterização convencional em estado sólido é a escolha mais lógica.

- Se o seu foco principal é alcançar a densidade máxima e propriedades mecânicas superiores: Métodos assistidos por pressão como HIP para densificação final ou SPS para desenvolvimento rápido são as melhores opções.

- Se o seu foco principal é criar geometrias complexas, únicas ou protótipos: Técnicas de fabricação aditiva como a Sinterização Seletiva a Laser (SLS) são o único caminho viável.

- Se o seu foco principal é o processamento rápido e energeticamente eficiente de cerâmicas específicas: A sinterização por micro-ondas oferece uma vantagem convincente sobre os métodos convencionais.

Em última análise, a estratégia de sinterização mais eficaz alinha diretamente o método escolhido com as demandas específicas do material e sua aplicação final.

Tabela Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Sinterização Convencional | Calor e tempo (sem pressão) | Produção em massa econômica de peças simples |

| Prensagem Isostática a Quente (HIP) | Pressão isostática (todas as direções) | Densidade máxima e propriedades mecânicas superiores |

| Sinterização por Plasma de Faísca (SPS) | Aquecimento rápido com corrente contínua pulsada | Desenvolvimento rápido de materiais de alto desempenho |

| Sinterização Seletiva a Laser (SLS) | Fusão camada por camada com um laser | Geometrias complexas e protótipos (Fabricação Aditiva) |

| Sinterização por Micro-ondas | Aquecimento volumétrico | Processamento rápido e energeticamente eficiente de cerâmicas |

Precisa de ajuda para selecionar o método de sinterização ideal para os materiais do seu laboratório?

A técnica de sinterização correta é crítica para alcançar a densidade, propriedades e eficiência de custo desejadas em sua pesquisa ou produção. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para atender às suas necessidades específicas de sinterização, seja você trabalhando com cerâmicas, metais ou compósitos complexos.

Deixe nossos especialistas guiá-lo para a solução ideal. Entre em contato com nossa equipe hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar seus processos de sinterização.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Como um forno de sinterização por prensagem a quente a vácuo facilita uma ligação de alta qualidade? Obtenha um revestimento metalúrgico superior

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC