Em sua essência, a Deposição Química de Vapor (CVD) não é um único processo, mas uma família de técnicas. Os métodos primários são distinguidos pela sua pressão operacional e pelo tipo de energia usada para iniciar a reação química. As principais variações incluem a CVD a Pressão Atmosférica (APCVD), a CVD a Baixa Pressão (LPCVD) e a CVD Assistida por Plasma (PECVD), cada uma adaptada para diferentes propriedades de material e limitações do substrato.

A escolha de um método CVD específico é um equilíbrio estratégico. Você está equilibrando a necessidade de velocidade de deposição, qualidade e uniformidade do filme, e a sensibilidade à temperatura do seu substrato. Entender esses compromissos é a chave para selecionar a ferramenta certa para o seu objetivo de engenharia específico.

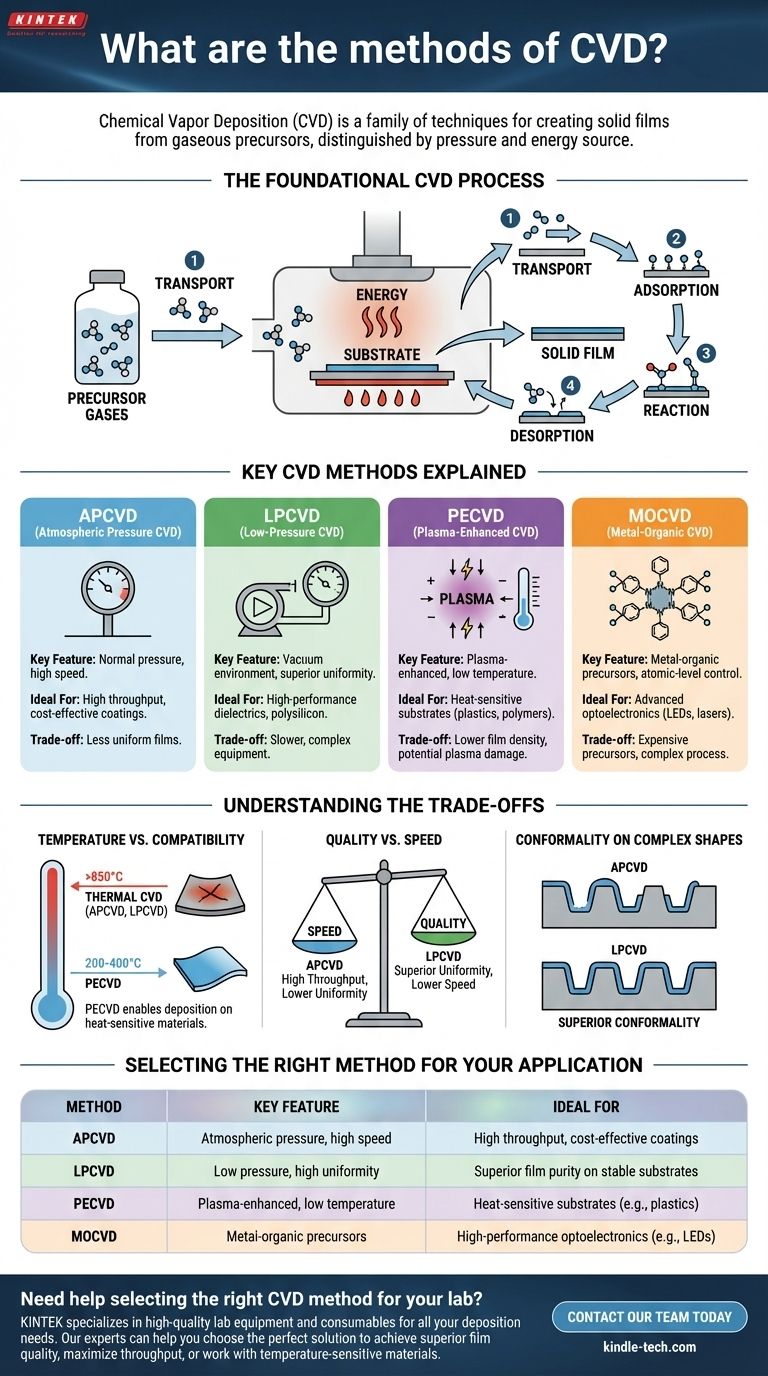

O Processo Fundamental de CVD

Antes de comparar os métodos, é crucial entender as etapas universais que definem todos os processos de CVD. Cada técnica envolve uma sequência de eventos para construir um filme sólido a partir de precursores gasosos.

Do Gás ao Filme Sólido

Um processo de CVD começa pela introdução de gases precursores em uma câmara de reação contendo o objeto a ser revestido, conhecido como substrato.

Energia, tipicamente calor, é aplicada ao sistema. Essa energia impulsiona uma reação química, fazendo com que os gases precursores se decomponham e depositem um filme fino e sólido sobre a superfície do substrato aquecido.

As Etapas Chave da Deposição

O processo pode ser dividido em etapas discretas:

- Transporte: Gases precursores são transportados para a zona de reação.

- Adsorção: Moléculas de gás se ligam à superfície do substrato.

- Reação: Reações químicas ocorrem na superfície, decompondo os precursores e formando o filme sólido desejado.

- Dessorção: Subprodutos gasosos da reação se desprendem da superfície e são exauridos da câmara.

Principais Métodos de CVD Explicados

Os vários métodos de CVD são essencialmente maneiras diferentes de controlar o ambiente em que essas etapas fundamentais ocorrem. Cada método otimiza para um resultado diferente.

CVD a Pressão Atmosférica (APCVD)

A APCVD é realizada à pressão atmosférica normal. Como não requer sistemas de vácuo caros, o equipamento é mais simples e o processo é mais rápido.

Isso a torna uma escolha econômica para aplicações onde o alto rendimento é crítico e a uniformidade perfeita do filme não é a principal preocupação.

CVD a Baixa Pressão (LPCVD)

A LPCVD opera no vácuo, em pressões significativamente reduzidas. Essa redução na pressão aumenta o caminho livre médio das moléculas de gás, o que significa que elas podem viajar mais longe antes de colidir.

O resultado é um filme altamente uniforme e puro que pode revestir conformemente até mesmo estruturas tridimensionais complexas. Este é um método de trabalho na indústria de semicondutores para a produção de camadas dielétricas e polissilício de alta qualidade.

CVD Assistida por Plasma (PECVD)

A PECVD usa um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara. Esse plasma fornece a energia necessária para decompor os gases precursores, em vez de depender apenas de calor elevado.

A principal vantagem é uma temperatura de deposição dramaticamente mais baixa (por exemplo, 200-400°C em vez de 850°C+). Isso torna a PECVD essencial para depositar filmes em substratos que não suportam calor elevado, como plásticos ou wafers de semicondutores totalmente processados.

CVD Metalorgânica (MOCVD)

A MOCVD é um subtipo de CVD distinguido pelo uso de precursores metalorgânicos. Essas moléculas complexas são ideais para depositar filmes semicondutores compostos cristalinos de alta pureza.

Este método oferece controle preciso sobre a composição e espessura do filme, tornando-o a tecnologia dominante para a fabricação de optoeletrônicos de alto desempenho, como LEDs, diodos laser e células solares de alta eficiência.

Entendendo os Compromissos

A escolha de um método CVD requer o equilíbrio de fatores concorrentes. O método "melhor" depende inteiramente das restrições da aplicação e dos resultados desejados.

Temperatura vs. Compatibilidade do Substrato

A CVD térmica tradicional (APCVD, LPCVD) requer temperaturas muito altas (frequentemente acima de 850°C), o que pode danificar ou deformar muitos materiais. Esta é a maior restrição para a CVD térmica.

Métodos como a PECVD resolvem diretamente esse problema usando energia de plasma em vez de energia térmica, permitindo a deposição em uma gama muito mais ampla de materiais sensíveis ao calor.

Qualidade vs. Velocidade

Muitas vezes, há um compromisso direto entre a velocidade de deposição e a qualidade do filme. A APCVD é rápida e barata, mas produz filmes menos uniformes.

A LPCVD, em contraste, é mais lenta e requer equipamento de vácuo, mas produz pureza e uniformidade excepcionais, o que é inegociável para microeletrônica de alto desempenho.

Conformidade em Formas Complexas

Conformidade é a capacidade de um filme de revestir todas as superfícies de um objeto texturizado com espessura uniforme.

Devido à difusão aprimorada de gás em baixas pressões, a LPCVD oferece conformidade superior em comparação com a APCVD, tornando-a a escolha preferida para revestir trincheiras profundas ou topografias complexas na microfabricação.

Selecionando o Método Certo para Sua Aplicação

Sua escolha deve ser guiada por seus objetivos técnicos e de negócios primários.

- Se seu foco principal é alto rendimento e baixo custo: A APCVD é frequentemente suficiente para revestimentos protetores ou filmes simples onde a qualidade perfeita é secundária.

- Se seu foco principal é pureza e uniformidade superior do filme em substratos estáveis: A LPCVD é o padrão da indústria para dielétricos de alto desempenho e polissilício em microeletrônica.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura: A PECVD é a escolha clara e muitas vezes a única, permitindo o revestimento em polímeros, plásticos ou dispositivos concluídos.

- Se seu foco principal é fabricar optoeletrônicos avançados (por exemplo, LEDs): A MOCVD fornece o controle em nível atômico sobre a composição exigido para essas aplicações exigentes.

Ao combinar as capacidades de cada método com seu objetivo específico, você pode alavancar a Deposição Química de Vapor para projetar materiais com precisão para quase qualquer finalidade.

Tabela de Resumo:

| Método | Característica Principal | Ideal Para |

|---|---|---|

| APCVD | Pressão atmosférica, alta velocidade | Alto rendimento, revestimentos econômicos |

| LPCVD | Baixa pressão, alta uniformidade | Pureza superior do filme em substratos estáveis |

| PECVD | Assistida por plasma, baixa temperatura | Substratos sensíveis ao calor (ex: plásticos) |

| MOCVD | Precursores metalorgânicos | Optoeletrônicos de alto desempenho (ex: LEDs) |

Precisa de ajuda para selecionar o método CVD certo para a aplicação específica do seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a escolher a solução perfeita para alcançar qualidade de filme superior, maximizar o rendimento ou trabalhar com materiais sensíveis à temperatura.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão