Os principais perigos da brasagem de cobre são a degradação do material e a criação de vazamentos indetectáveis. Esses problemas surgem ao usar graus de cobre não isentos de oxigênio, onde os óxidos internos reagem com as atmosferas de brasagem para formar vapor de água, causando bolhas e fissuras internas. Esse dano pode então permitir que o metal de adição de brasagem penetre nos contornos dos grãos do cobre, criando caminhos de vazamento ocultos que comprometem a integridade da montagem final.

A conclusão mais crítica é que a maioria dos perigos da brasagem de cobre não são inerentes ao processo em si, mas são um resultado direto da seleção do grau errado de cobre para a aplicação. Compreender a ciência dos materiais é a chave para prevenir falhas catastróficas.

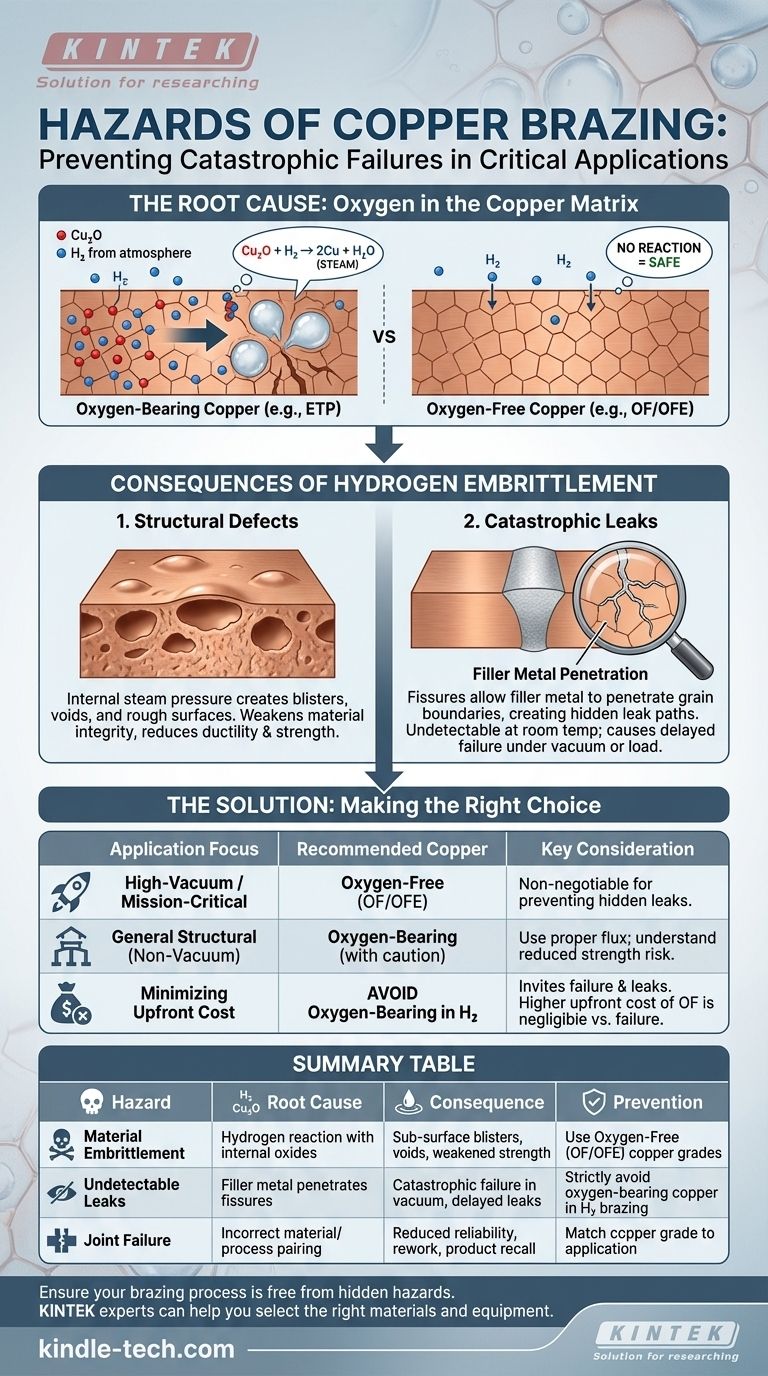

A Causa Raiz: Oxigênio na Matriz de Cobre

Os perigos mais significativos na brasagem de cobre remontam a um elemento: o oxigênio aprisionado dentro do próprio cobre durante sua fabricação inicial.

Compreendendo os Graus de Cobre

Nem todo cobre é igual. A distinção crítica é entre cobre isento de oxigênio (OF), como C10100 ou C10200, e graus mais comuns com oxigênio, como o cobre ETP (Electrolytic Tough Pitch).

O cobre OF tem seu teor de oxigênio estritamente controlado a níveis minúsculos. O cobre ETP, embora tenha excelente condutividade, contém oxigênio na forma de inclusões de óxido de cobre (Cu₂O) dentro de sua estrutura metálica.

A Reação de Fragilização por Hidrogênio

Muitas operações de brasagem de alta pureza ocorrem em uma atmosfera redutora, como o hidrogênio, para evitar a oxidação. Quando o cobre contendo oxigênio é aquecido nesse ambiente, os átomos de hidrogênio se difundem no cobre e reagem com as inclusões internas de óxido de cobre.

Essa reação química (Cu₂O + H₂ → 2Cu + H₂O) produz vapor de água de alta pressão (vapor). Como esse vapor fica aprisionado dentro do metal sólido, ele cria uma imensa pressão interna, levando a danos significativos ao material.

Consequência 1: Defeitos Físicos e Estruturais

A pressão interna da formação de vapor se manifesta como falhas visíveis e estruturais que comprometem a peça.

Bolhas, Vazios e Rugosidade

O vapor de água aprisionado força o cobre a se separar, criando vazios e bolhas subsuperficiais. Na superfície, isso pode aparecer como protuberâncias ou uma textura áspera e irregular onde um acabamento liso é esperado.

Integridade do Material Enf enfraquecida

Esses vazios e fissuras internas são pontos de fraqueza. Eles reduzem a ductilidade e a resistência do material, tornando o componente brasado suscetível a rachaduras ou falhas sob estresse mecânico ou ciclagem térmica.

Consequência 2: Vazamentos Catastróficos a Vácuo

Para aplicações em sistemas a vácuo, aeroespaciais ou eletrônicos, o perigo mais insidioso é a criação de caminhos de vazamento que são quase impossíveis de encontrar.

Penetração do Metal de Adição

As fissuras internas criadas pela fragilização por hidrogênio atuam como vias. Durante a brasagem, o metal de adição líquido é atraído para esses contornos de grão e microfissuras recém-abertos por ação capilar.

Do lado de fora, a junta brasada pode parecer perfeita. Internamente, no entanto, o metal de adição criou uma rede complexa e microscópica de caminhos de vazamento diretamente através do próprio material de cobre base.

O Desafio da Detecção

Esses vazamentos são frequentemente muito pequenos para serem encontrados com detectores de vazamento de hélio padrão em temperatura ambiente. No entanto, eles podem se abrir quando o componente é aquecido ou colocado sob vácuo ou carga mecânica, levando a uma falha tardia e catastrófica em campo.

Compreendendo as Trocas

A escolha do material e do processo certos exige o equilíbrio entre custo, desempenho e risco.

A Equação Custo vs. Confiabilidade

A principal razão para usar cobre contendo oxigênio é seu custo mais baixo em comparação com os graus OF. No entanto, essa economia de custos introduz um risco significativo e muitas vezes inaceitável de fragilização e vazamento.

Para qualquer aplicação crítica, o custo inicial mais alto do cobre OF é insignificante em comparação com o custo potencial de uma falha em campo, retrabalho ou recall de produto.

A Importância do Controle de Processo

Mesmo com o material correto, um controle de processo deficiente pode introduzir perigos. A limpeza inadequada pode deixar óxidos superficiais que inibem o fluxo do metal de adição, enquanto o uso da atmosfera de brasagem errada pode causar seu próprio conjunto de problemas. O material e o processo devem ser considerados em conjunto.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de cobre deve ser ditada inteiramente pelos requisitos de uso final do componente.

- Se seu foco principal é alto desempenho a vácuo ou confiabilidade de missão crítica: Você deve usar um grau de cobre isento de oxigênio (OF ou OFE). Isso não é negociável.

- Se seu foco principal é uma junta estrutural geral não usada a vácuo: Um cobre contendo oxigênio pode ser aceitável, mas você deve usar um fluxo adequado e entender o risco de redução da resistência do material.

- Se seu foco principal é minimizar o custo inicial: Esteja ciente de que usar cobre contendo oxigênio em um ambiente de brasagem com hidrogênio convida diretamente à falha do material e a vazamentos indetectáveis.

Em última análise, prevenir os perigos da brasagem de cobre se resume a selecionar o material correto para o processo que você pretende usar.

Tabela Resumo:

| Perigo | Causa Raiz | Consequência | Prevenção |

|---|---|---|---|

| Fragilização do Material | Reação de hidrogênio com óxidos internos (Cu₂O) no cobre | Bolhas subsuperficiais, vazios, resistência enfraquecida | Use graus de cobre isento de oxigênio (OF/OFE) (C10100, C10200) |

| Vazamentos Indetectáveis | O metal de adição penetra nas fissuras criadas pela pressão do vapor | Falha catastrófica em sistemas a vácuo, vazamentos tardios | Evite estritamente o cobre contendo oxigênio (por exemplo, ETP) na brasagem com hidrogênio |

| Falha da Junta | Combinação incorreta de material/processo | Confiabilidade reduzida, retrabalho, recall de produto | Combine o grau de cobre com a aplicação (OF para uso crítico/a vácuo) |

Garanta que seu processo de brasagem esteja livre de perigos ocultos. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades críticas de laboratório e P&D. Nossos especialistas podem ajudá-lo a selecionar os materiais e equipamentos certos para evitar falhas na brasagem de cobre. Entre em contato conosco hoje para discutir sua aplicação específica e obter resultados confiáveis e sem vazamentos.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo