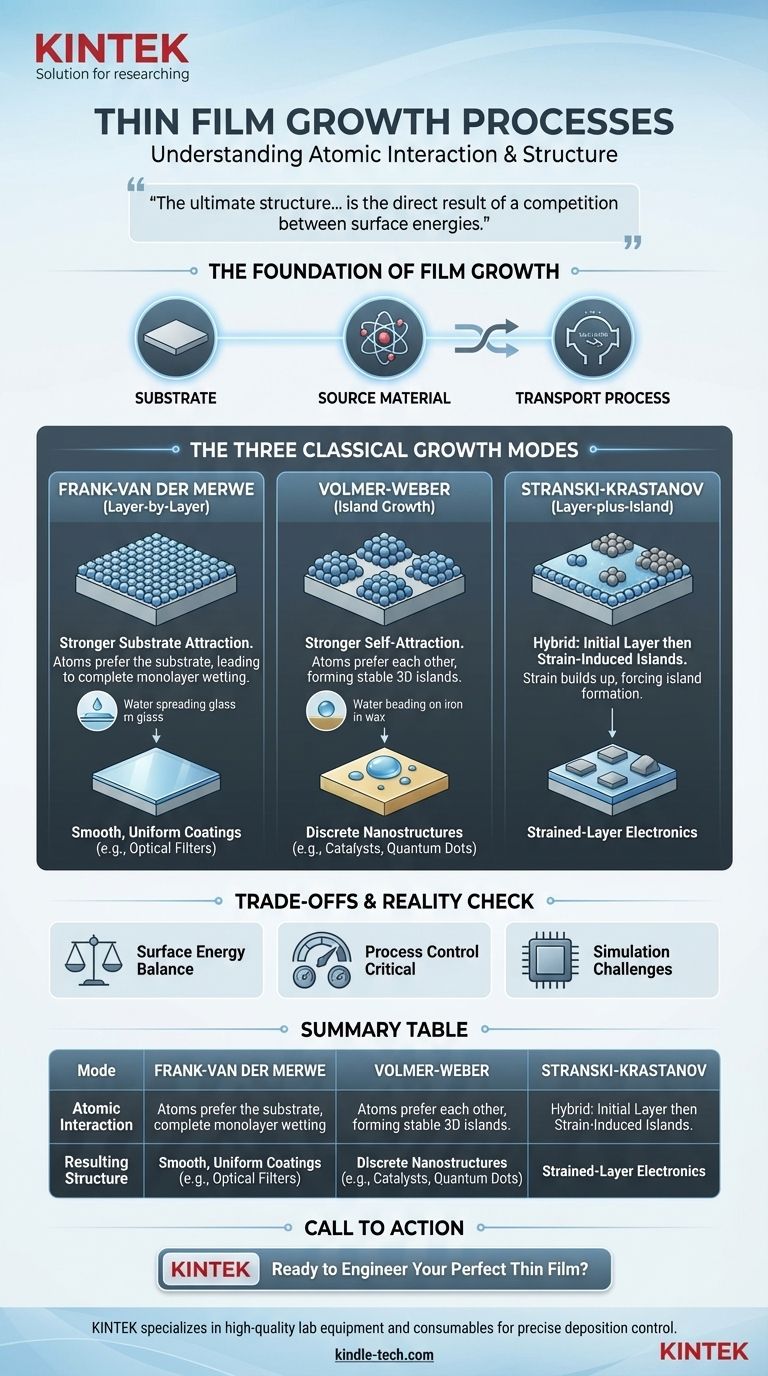

A formação de um filme fino é governada por um dos três modos de crescimento primários que ditam sua estrutura e propriedades finais. Estes são o modo camada por camada (Frank-van der Merwe), o modo ilha (Volmer-Weber) e um modo híbrido camada-mais-ilha (Stranski-Krastanov). O modo específico é determinado pela interação energética entre os átomos sendo depositados e a superfície do substrato.

A estrutura final de um filme fino não é aleatória; é o resultado direto de uma competição entre as energias de superfície. Entender se os átomos depositados preferem aderir ao substrato ou uns aos outros é a chave para controlar a forma e a função finais do filme.

A Fundação do Crescimento do Filme

Antes que um filme possa crescer, três componentes fundamentais devem estar em vigor. Este processo, frequentemente ocorrendo em uma câmara de vácuo, prepara o palco para a montagem em nível atômico.

O Substrato

O substrato é o material base sobre o qual o filme é cultivado. Suas propriedades de superfície, como estrutura cristalina e limpeza, são críticas, pois fornecem o modelo para a deposição.

O Material Fonte

A fonte, ou material alvo, é a substância que formará o filme fino. Uma técnica de deposição, como a pulverização catódica (sputtering), é usada para ejetar átomos dessa fonte.

O Processo de Transporte

Esses átomos ejetados são transportados da fonte para o substrato. Essa jornada, frequentemente através de vácuo ou gás de baixa pressão, conclui quando os átomos chegam à superfície do substrato com uma certa energia.

Os Três Modos Clássicos de Crescimento

Uma vez que um átomo pousa no substrato, ocorre uma interação crítica. O equilíbrio entre a atração do átomo pelo substrato e sua atração por outros átomos do mesmo material dita como o filme crescerá.

Frank-van der Merwe (Crescimento Camada por Camada)

Este modo ocorre quando os átomos depositados são mais fortemente atraídos pelo substrato do que uns pelos outros. Essa forte adesão promove a molhagem da superfície.

Cada átomo que chega prefere se ligar ao substrato, levando à formação de uma monocamada completa e uniforme antes que uma segunda camada comece a se formar. Esse processo se repete, criando um filme atomicamente liso e contínuo. Pense nisso como a água se espalhando perfeitamente sobre um vidro muito limpo.

Volmer-Weber (Crescimento em Ilhas)

Este é o cenário oposto, onde os átomos são mais fortemente atraídos uns pelos outros do que pelo substrato. As forças coesivas dentro do material de deposição são mais fortes do que as forças adesivas à superfície.

Em vez de molhar a superfície, os átomos se agrupam para formar ilhas tridimensionais estáveis. O filme cresce através da nucleação e eventual fusão (coalescência) dessas ilhas. Isso é análogo à água formando gotas em uma superfície cerosa e antiaderente.

Stranski-Krastanov (Crescimento Camada-mais-Ilha)

Este é um modo híbrido que combina os outros dois. Inicialmente, os átomos têm uma atração mais forte pelo substrato, levando à formação de uma ou mais monocamadas perfeitas, assim como no crescimento de Frank-van der Merwe.

No entanto, à medida que essas camadas iniciais se formam, a tensão se acumula dentro do filme devido a incompatibilidades na rede cristalina entre o filme e o substrato. Para aliviar essa energia de tensão, o modo de crescimento muda, e o filme começa a formar ilhas 3D no topo da camada plana inicial.

Entendendo as Trocas: Teoria vs. Realidade

Embora esses três modos forneçam uma estrutura teórica clara, alcançar um modo de crescimento desejado na prática apresenta desafios significativos.

O Papel da Energia Superficial

A escolha entre os modos de crescimento é fundamentalmente uma questão de minimizar a energia total do sistema. É um equilíbrio entre a energia superficial do substrato, a energia superficial do filme e a energia da interface entre eles. A modificação do substrato ou das condições de deposição pode alterar esse equilíbrio.

O Controle do Processo é Crítico

Fatores como a temperatura do substrato, a taxa de deposição e a pressão de fundo podem influenciar a mobilidade dos adátomos e os coeficientes de aderência. Um processo destinado ao crescimento camada por camada pode facilmente degenerar em formação de ilhas se as condições não forem precisamente controladas.

O Desafio da Simulação

Prever o crescimento do filme é computacionalmente caro. Embora métodos como a Dinâmica Molecular (MD) possam modelar interações atômicas, eles consomem muito tempo e têm dificuldade em capturar perfeitamente a física complexa da formação e quebra de ligações em escalas de tempo práticas, tornando a validação experimental essencial.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação desejada dita qual modo de crescimento você deve almejar. As propriedades finais do filme — sejam ópticas, elétricas ou mecânicas — são uma consequência direta de sua nanoestrutura.

- Se seu foco principal é um revestimento perfeitamente liso e uniforme (por exemplo, filtros ópticos, barreiras protetoras): Você deve buscar o crescimento de Frank-van der Merwe, escolhendo uma combinação de substrato/material com forte adesão interfacial.

- Se seu foco principal é criar nanoestruturas discretas (por exemplo, catalisadores, pontos quânticos): Você deve aproveitar o crescimento de Volmer-Weber ou Stranski-Krastanov para formar intencionalmente ilhas 3D controladas.

- Se seu foco principal é um filme tensionado para eletrônicos avançados: Você pode utilizar as camadas iniciais altamente tensionadas formadas durante o crescimento de Stranski-Krastanov antes que o ilhamento comece.

Ao compreender os princípios fundamentais da interação atômica, você pode passar de simplesmente depositar um material para projetar intencionalmente um filme fino com a estrutura precisa necessária para seu objetivo.

Tabela Resumo:

| Modo de Crescimento | Interação Atômica | Estrutura do Filme Resultante | Aplicações Comuns |

|---|---|---|---|

| Frank-van der Merwe (Camada por Camada) | Átomos preferem o substrato | Camadas lisas, uniformes, contínuas | Revestimentos ópticos, barreiras protetoras |

| Volmer-Weber (Crescimento em Ilhas) | Átomos preferem uns aos outros | Ilhas 3D que coalescem | Catalisadores, pontos quânticos |

| Stranski-Krastanov (Camada-mais-Ilha) | Crescimento inicial da camada, depois ilhamento devido à tensão | Camada plana com ilhas 3D no topo | Eletrônicos de camada tensionada |

Pronto para projetar o filme fino perfeito para sua pesquisa ou produção? O modo de crescimento certo é crítico para alcançar as propriedades ópticas, elétricas ou mecânicas desejadas em seu produto final. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade — de alvos de pulverização catódica a substratos e componentes de vácuo — de que você precisa para controlar precisamente seu processo de deposição. Deixe nossos especialistas ajudá-lo a selecionar as ferramentas ideais para alcançar seus objetivos na ciência dos materiais. Entre em contato com nossa equipe hoje para discutir sua aplicação específica de filme fino!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD