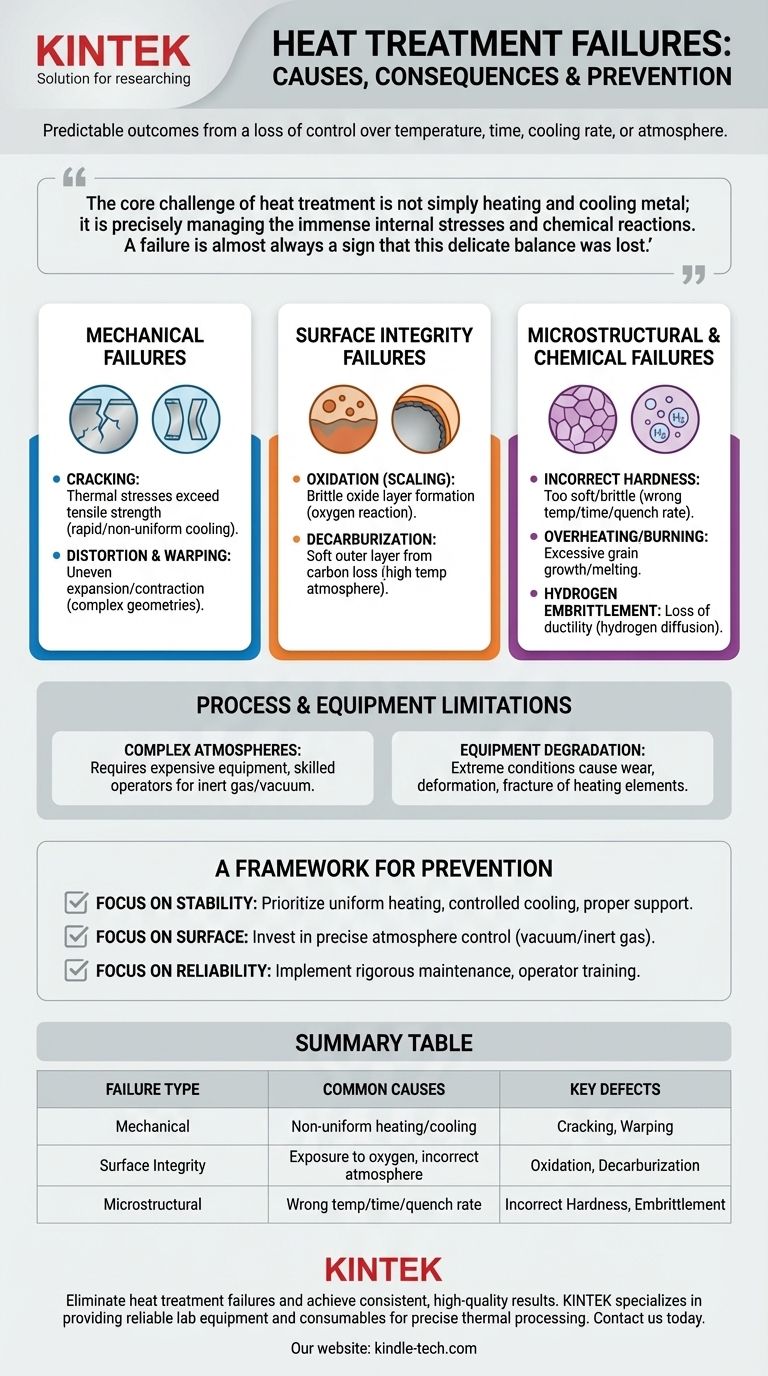

Em última análise, as falhas no tratamento térmico não são ocorrências aleatórias, mas sim resultados previsíveis resultantes da perda de controle sobre a temperatura, tempo, taxa de resfriamento ou atmosfera. As falhas mais comuns manifestam-se como defeitos físicos, como trincamento e empenamento, ou como defeitos metalúrgicos, como dureza incorreta, pontos moles e fragilização, todos os quais comprometem a integridade e o desempenho do componente final.

O desafio central do tratamento térmico não é simplesmente aquecer e resfriar o metal; é gerenciar com precisão as imensas tensões internas e as reações químicas que ocorrem durante o processo. Uma falha é quase sempre um sinal de que esse equilíbrio delicado foi perdido, levando a um componente que não atende aos seus requisitos de engenharia.

As Fontes de Falha no Tratamento Térmico

As falhas no tratamento térmico podem ser categorizadas em três áreas principais: mecânicas, de superfície e microestruturais. Cada uma decorre de um desvio específico no processo de tratamento rigorosamente controlado.

Falhas Mecânicas: Trincamento e Distorção

O trincamento é a falha mais catastrófica. Ocorre quando as tensões térmicas, induzidas por aquecimento e resfriamento rápidos ou não uniformes, excedem a resistência à tração do material.

A distorção e o empenamento são menos graves, mas muito comuns. Isso acontece quando diferentes seções de uma peça se expandem ou contraem em taxas diferentes, criando tensões internas que alteram permanentemente a forma do componente. Geometrias complexas com seções espessas e finas são especialmente vulneráveis.

Falhas na Integridade da Superfície: Oxidação e Descarbonetação

A oxidação, ou formação de carepa, é a formação de uma camada de óxido quebradiça e escamosa na superfície do material. Isso ocorre quando o metal quente reage com o oxigênio na atmosfera do forno, levando à perda de material e a um acabamento superficial ruim.

A descarbonetação é a perda de carbono da superfície do aço. Isso cria uma camada externa mole, o que é prejudicial para peças que exigem alta resistência ao desgaste e dureza superficial. É causada por uma reação com a atmosfera do forno em altas temperaturas.

Falhas Microestruturais e Químicas

A dureza incorreta é uma falha comum em que o material acaba muito mole ou muito quebradiço. Isso resulta de não atingir a temperatura de austenitização correta, não mantê-la pelo tempo necessário ou usar uma taxa de têmpera muito rápida ou muito lenta para a microestrutura desejada (por exemplo, formação de perlita em vez de martensita).

O superaquecimento ou queima ocorre se a temperatura for muito alta. Isso causa crescimento excessivo de grãos ou até mesmo fusão nos contornos de grão, o que enfraquece severamente o material e não pode ser corrigido.

A fragilização por hidrogênio é uma falha química na qual os átomos de hidrogênio se difundem na rede metálica, causando uma perda significativa de ductilidade e tenacidade. Conforme observado na documentação do processo, este é um risco conhecido ao tratar certos aços em atmosferas com alto teor de hidrogênio.

Entendendo as Compensações: Limitações de Processo e Equipamento

A prevenção das falhas acima requer equipamentos e processos sofisticados, mas esses sistemas introduzem seu próprio conjunto de desafios e potenciais pontos de falha.

A Complexidade das Atmosferas Controladas

Para prevenir a oxidação e a descarbonetação, os fornos geralmente usam uma atmosfera controlada (por exemplo, gás inerte) ou um vácuo. No entanto, essa solução traz compensações.

Os sistemas de controle de atmosfera envolvem equipamentos complicados, um grande investimento inicial e exigem operadores altamente qualificados para gerenciar efetivamente as misturas e pressões de gás.

A Inevitabilidade da Degradação do Equipamento

As condições extremas dentro de um forno causam desgaste no próprio equipamento. Essa degradação pode levar diretamente a falhas no processo.

Por exemplo, os elementos de aquecimento elétrico em fornos de tratamento térmico a vácuo estão sob estresse térmico constante. Com o tempo, eles podem sofrer deformação em alta temperatura, fratura ou até mesmo volatilização, levando a um aquecimento desigual e ciclos de tratamento falhos.

Uma Estrutura para Prevenir Falhas no Tratamento Térmico

Tratar termicamente um componente com sucesso requer uma abordagem holística que considere o material, a geometria e as limitações do processo. Use estas diretrizes para alinhar sua estratégia com seu objetivo principal.

- Se o seu foco principal for a estabilidade dimensional e a prevenção de trincas: Priorize o aquecimento uniforme, taxas de resfriamento controladas e suporte adequado da peça dentro do forno para minimizar os gradientes térmicos.

- Se o seu foco principal for atingir a dureza e o acabamento superficial específicos: Invista em controle preciso da atmosfera (vácuo ou gases inertes/reativos) para prevenir a descarbonetação e a oxidação.

- Se o seu foco principal for a confiabilidade e consistência do processo: Implemente um cronograma rigoroso de manutenção de equipamentos e invista em treinamento abrangente do operador para mitigar falhas de equipamento e erro humano.

Ao entender esses modos de falha, você pode transformar o tratamento térmico de um risco operacional em uma ferramenta de engenharia previsível e poderosa.

Tabela Resumo:

| Tipo de Falha | Causas Comuns | Defeitos Principais |

|---|---|---|

| Mecânica | Aquecimento/resfriamento não uniforme | Trincamento, Empenamento |

| Integridade da Superfície | Exposição ao oxigênio, atmosfera incorreta | Oxidação, Descarbonetação |

| Microestrutural | Temperatura/tempo/taxa de têmpera errados | Dureza Incorreta, Fragilização |

Elimine as falhas no tratamento térmico e alcance resultados consistentes e de alta qualidade.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis confiáveis para processamento térmico preciso. Nossos fornos e sistemas de controle de atmosfera são projetados para ajudá-lo a manter o equilíbrio crítico de temperatura, tempo e atmosfera, prevenindo falhas comuns como trincamento e descarbonetação.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir que seus processos de tratamento térmico sejam um sucesso previsível.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual método de transferência de calor pode funcionar através do vácuo? Desvende o Poder da Radiação Térmica

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- Quais são os diferentes tipos de métodos de brasagem? Encontre a Técnica de Aquecimento Certa para o Seu Projeto

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão