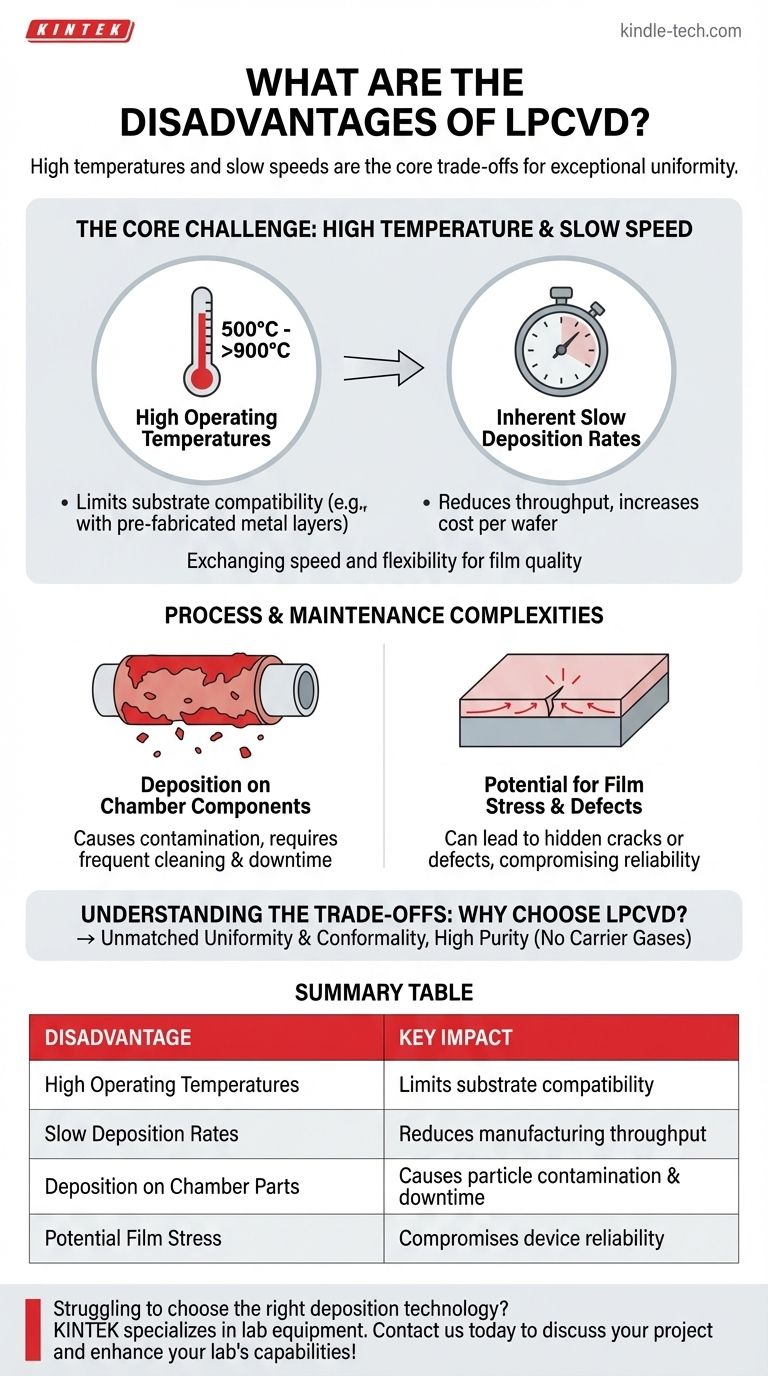

As principais desvantagens da Deposição Química a Vapor de Baixa Pressão (LPCVD) são suas altas temperaturas de operação, que limitam a compatibilidade do substrato, e suas taxas de deposição inerentemente lentas, que reduzem o rendimento de fabricação. Isso é agravado por desafios de processo, como deposição indesejada nos componentes da câmara e potencial para estresse no filme.

Embora seja frequentemente considerada um "cavalo de batalha" para filmes finos de alta qualidade, as desvantagens do LPCVD não são falhas, mas sim trocas fundamentais. Você está essencialmente trocando velocidade de processamento e flexibilidade por uniformidade, pureza e capacidade excepcionais de revestir topografias complexas.

O Desafio Central: Alta Temperatura e Baixa Velocidade

As características definidoras do processo LPCVD — baixa pressão e alto calor — são a fonte de seus maiores pontos fortes e de seus inconvenientes mais significativos.

O Impacto das Altas Temperaturas

Os processos LPCVD geralmente operam em altas temperaturas, frequentemente na faixa de 500°C a mais de 900°C. Este alto orçamento térmico cria uma limitação crítica.

Torna o processo inadequado para depositar filmes em substratos que não suportam tal calor, como aqueles com camadas metálicas previamente fabricadas (como alumínio) ou materiais sensíveis à temperatura.

Taxas de Deposição Inerentemente Lentas

O ambiente de baixa pressão, embora excelente para uniformidade, contribui para uma taxa de reação mais lenta em comparação com métodos de pressão atmosférica.

Isso impacta diretamente o rendimento de fabricação. Para aplicações que exigem filmes espessos ou produção de alto volume, a baixa velocidade do LPCVD pode se tornar um gargalo significativo e aumentar o custo por wafer.

Complexidades de Processo e Manutenção

Além das características operacionais centrais, a implementação prática do LPCVD introduz desafios adicionais que devem ser gerenciados.

Deposição em Componentes da Câmara

Os precursores de vapor químico em um sistema LPCVD não são seletivos; eles depositarão um filme em qualquer superfície que esteja quente o suficiente.

Isso leva a um revestimento significativo do tubo do forno de quartzo e de outras partes internas. Essa deposição indesejada pode lascar, criando contaminação por partículas que reduz o rendimento, e exige ciclos de limpeza frequentes e demorados, levando ao tempo de inatividade do equipamento.

Potencial para Estresse do Filme e Defeitos

As altas temperaturas envolvidas na deposição e no ciclo de resfriamento subsequente podem induzir estresse térmico significativo entre o filme recém-depositado e o substrato subjacente.

Se não for gerenciado adequadamente, esse estresse pode levar à formação de "rachaduras ocultas" ou outros defeitos no filme, comprometendo a integridade e a confiabilidade do dispositivo.

Desafios com Dopagem In-Situ

Embora seja possível dopar o filme durante o processo de deposição (in-situ), pode ser difícil de controlar. Alcançar uma concentração uniforme de dopante em todo o filme e em todo o lote de wafers pode ser mais complexo em um sistema LPCVD em comparação com métodos pós-deposição, como o implante iônico.

Entendendo as Trocas: Por Que Escolher o LPCVD?

Para compreender totalmente as desvantagens, é preciso pesá-las em relação às vantagens únicas que tornam o LPCVD um processo crítico na fabricação de semicondutores.

O Objetivo: Uniformidade e Conformidade Inigualáveis

O LPCVD se destaca na produção de filmes com excelente uniformidade de espessura e conformidade (a capacidade de revestir uniformemente estruturas tridimensionais complexas, como trincheiras).

A baixa pressão aumenta o caminho livre médio das moléculas de gás, permitindo que elas atinjam e revestem todas as superfícies de uma topografia complexa antes de reagir. Esta é a principal razão pela qual o LPCVD é escolhido para camadas críticas, como portas de polissilício e passivação de nitreto de silício.

A Vantagem da Pureza

O processo não requer gases carreadores, e o ambiente de baixa pressão permite que os subprodutos da reação sejam removidos de forma eficiente. Isso resulta em filmes com pureza muito alta e baixa contaminação por partículas, o que é essencial para dispositivos eletrônicos de alto desempenho.

Contexto em Relação a Outros Métodos

Todo método de deposição tem seu próprio conjunto de compromissos. Por exemplo, embora a CVD Organometálica (MOCVD) possa ser usada para materiais diferentes, seus precursores são frequentemente extremamente caros, tóxicos e perigosos. O LPCVD, apesar de suas desvantagens, é um processo maduro e relativamente bem compreendido.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar uma técnica de deposição requer alinhar as capacidades do processo com seu objetivo principal de engenharia.

- Se seu foco principal for qualidade de filme e conformidade excepcionais: O LPCVD é frequentemente a melhor escolha, desde que seu substrato possa tolerar as altas temperaturas e seu modelo de produção possa acomodar a velocidade mais lenta.

- Se seu foco principal for alto rendimento em substratos sensíveis à temperatura: Você deve explorar alternativas como a CVD Assistida por Plasma (PECVD), que opera em temperaturas muito mais baixas e taxas de deposição mais altas.

- Se seu foco principal for precisão e controle em nível atômico: Considere a Deposição de Camada Atômica (ALD), que oferece conformidade e controle de espessura inigualáveis, embora em velocidades ainda mais lentas do que o LPCVD.

Compreender essas limitações inerentes permite que você aproveite o LPCVD por seus pontos fortes incomparáveis nas aplicações precisas onde qualidade e uniformidade são inegociáveis.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Altas Temperaturas de Operação | Limita a compatibilidade do substrato (ex: com camadas metálicas pré-fabricadas) |

| Taxas de Deposição Lentas | Reduz o rendimento de fabricação, aumenta o custo por wafer |

| Deposição em Peças da Câmara | Causa contaminação por partículas, exige limpeza frequente e tempo de inatividade |

| Potencial Estresse no Filme | Pode levar a rachaduras ocultas ou defeitos, comprometendo a confiabilidade do dispositivo |

Com dificuldades para escolher a tecnologia de deposição certa para sua aplicação específica? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre LPCVD, PECVD e ALD para encontrar a solução ideal para a qualidade do seu filme, rendimento e requisitos de substrato. Entre em contato conosco hoje para discutir seu projeto e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material