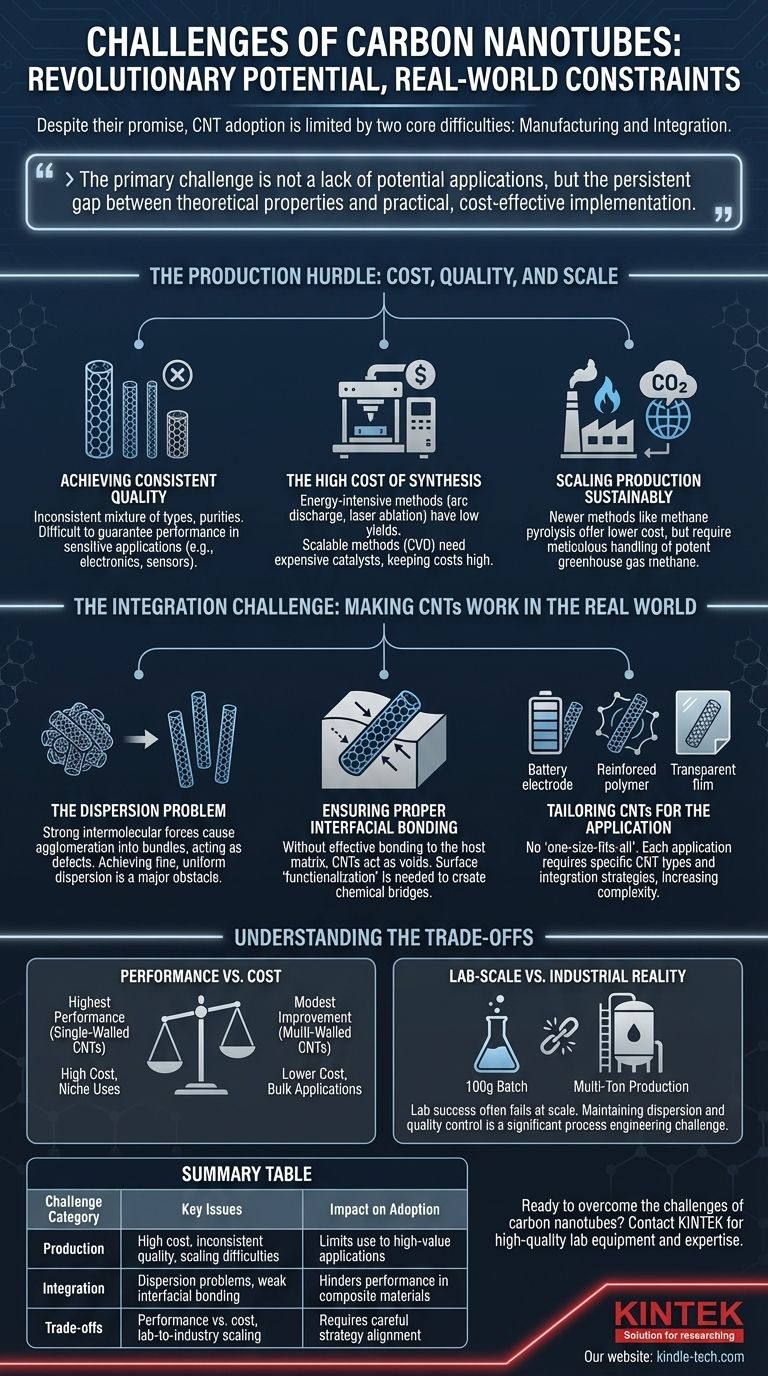

Apesar do seu potencial revolucionário, a adoção generalizada dos nanotubos de carbono (NTCs) é fundamentalmente restringida por duas dificuldades centrais. A primeira é a fabricação: produzir NTCs uniformes e de alta qualidade em escala e custo comercialmente viáveis continua a ser um obstáculo de engenharia significativo. A segunda é a integração: dispersar eficazmente esses tubos microscópicos em outros materiais para traduzir as suas notáveis propriedades da nanoescala para um produto de macroescala.

O principal desafio não é a falta de aplicações potenciais para os nanotubos de carbono, mas sim a lacuna persistente entre as suas propriedades teóricas e a sua implementação prática e económica em sistemas do mundo real.

O Obstáculo da Produção: Custo, Qualidade e Escala

A jornada do carbono bruto até um nanotubo funcional é repleta de desafios técnicos e económicos. O método de síntese impacta diretamente a qualidade final, o custo e a pegada ambiental.

Alcançando Qualidade Consistente

As propriedades extraordinárias de um NTC são ditadas pela sua estrutura específica — o seu diâmetro, comprimento e quiralidade (o ângulo da sua rede atómica).

A maioria dos métodos de produção industrial cria uma mistura de diferentes tipos de NTCs com variados níveis de pureza. Esta inconsistência torna difícil garantir um desempenho previsível em aplicações sensíveis como eletrónica ou sensores.

Mesmo os métodos de produção mais recentes e "mais verdes", como a utilização de dióxido de carbono capturado, levantam frequentemente preocupações sobre a menor qualidade e pureza do material resultante.

O Alto Custo da Síntese

Os métodos tradicionais para criar NTCs de alta pureza, como descarga por arco ou ablação a laser, consomem muita energia e têm rendimentos muito baixos.

Embora a deposição química de vapor (CVD) seja mais escalável, depende de catalisadores caros e controlos de processo complexos para gerir o crescimento dos nanotubos, mantendo os custos elevados para material de qualidade superior. Esta barreira económica limita a sua utilização a aplicações de alto valor.

Escalonando a Produção de Forma Sustentável

Métodos mais recentes, como a pirólise de metano, que decompõe o gás natural em hidrogénio valioso e carbono sólido, oferecem um caminho para uma produção de menor custo.

No entanto, este processo requer um manuseamento meticuloso para evitar a libertação de metano, um gás de efeito estufa muito mais potente do que o dióxido de carbono. A engenharia necessária para garantir que este processo seja verdadeiramente "verde" adiciona a sua própria camada de complexidade e custo.

O Desafio da Integração: Fazer os NTCs Funcionarem no Mundo Real

Simplesmente adicionar NTCs a um material não garante um desempenho melhorado. O verdadeiro desafio reside em fazer com que os nanotubos trabalhem em conjunto com o seu material hospedeiro.

O Problema da Dispersão

Devido a forças intermoleculares poderosas (forças de van der Waals), os NTCs têm uma tendência extremamente forte para se aglomerarem em feixes, um processo conhecido como aglomeração.

Estes aglomerados atuam como defeitos em vez de reforços, muitas vezes enfraquecendo o material final. Alcançar uma dispersão fina e uniforme de nanotubos individuais dentro de uma matriz (como um polímero, betão ou metal) é, sem dúvida, o maior obstáculo nos compósitos de NTCs.

Garantindo a Ligação Interfacial Adequada

Uma vez dispersos, os NTCs devem ligar-se eficazmente ao material hospedeiro circundante, ou "matriz". Esta interface é onde propriedades como resistência mecânica ou condutividade elétrica são transferidas.

Se a ligação for fraca, o nanotubo atua essencialmente como um vazio. Uma investigação significativa é dedicada à "funcionalização" da superfície dos NTCs — adicionando grupos químicos que atuam como uma ponte para a matriz — para resolver este desafio interfacial.

Adaptando os NTCs para a Aplicação

O NTC ideal para um elétrodo de bateria é fundamentalmente diferente daquele necessário para um polímero reforçado com fibra ou uma película condutora transparente.

Isto significa que não existe uma solução "tamanho único". Cada aplicação requer um tipo específico de NTC e uma estratégia de integração única, o que aumenta drasticamente a complexidade do desenvolvimento e da gestão da cadeia de abastecimento.

Compreendendo os Compromissos

A implementação bem-sucedida de NTCs requer uma compreensão pragmática das concessões envolvidas. O ideal raramente é alcançável na prática.

Desempenho vs. Custo

Os NTCs de parede única da mais alta qualidade com quiralidades específicas oferecem os ganhos de desempenho mais espetaculares, mas o seu custo é proibitivo para quase tudo, exceto para investigação avançada e eletrónica de nicho.

A maioria das aplicações comerciais, como polímeros condutores ou betão, utiliza NTCs de paredes múltiplas (MWCNTs) de menor custo. Estes oferecem melhorias mais modestas, mas são economicamente viáveis para materiais a granel.

Sucesso em Escala Laboratorial vs. Realidade Industrial

Uma formulação que funciona perfeitamente num lote laboratorial de 100 gramas falha frequentemente quando é escalada para produção industrial de várias toneladas.

Manter uma dispersão uniforme e um controlo de qualidade consistente em grande escala é um salto significativo na engenharia de processos que inviabiliza muitos produtos promissores melhorados com NTCs.

Preocupações Ambientais e de Segurança

Embora os NTCs sólidos sejam estáveis, o manuseamento de nanotubos brutos e aerossolizados num ambiente de fabrico requer protocolos de segurança rigorosos para mitigar potenciais riscos para a saúde respiratória. Isto adiciona sobrecarga operacional e requer instalações especializadas.

Fazendo a Escolha Certa para o Seu Objetivo

Navegar nestes desafios requer alinhar a sua estratégia com o seu objetivo principal. Não existe uma abordagem correta única; o caminho certo depende da sua aplicação e restrições específicas.

- Se o seu foco principal é o desempenho de ponta (por exemplo, sensores avançados, eletrónica de alta frequência): Priorize a obtenção de uma fonte de NTCs especializados e de alta pureza, onde o custo extremo é justificado por uma capacidade incomparável.

- Se o seu foco principal é a melhoria de materiais a granel (por exemplo, compósitos, betão, asfalto): Concentre os seus esforços na tecnologia de dispersão e processamento, uma vez que a utilização eficaz de MWCNTs de menor custo é a chave para um ROI positivo.

- Se o seu foco principal são baterias de próxima geração: Concentre-se em resolver os desafios interfaciais para garantir que os NTCs se ligam eficazmente aos materiais do ânodo e do cátodo para melhorar a condutividade e a vida útil do ciclo.

Em última análise, aproveitar o poder dos nanotubos de carbono é menos sobre as suas propriedades inerentes e mais sobre dominar a ciência da sua produção e integração.

Tabela de Resumo:

| Categoria de Desafio | Questões Principais | Impacto na Adoção |

|---|---|---|

| Produção | Custo elevado, qualidade inconsistente, dificuldades de escalonamento | Limita o uso a aplicações de alto valor |

| Integração | Problemas de dispersão, ligação interfacial fraca | Dificulta o desempenho em materiais compósitos |

| Compromissos | Desempenho vs. custo, escalonamento do laboratório para a indústria | Requer um alinhamento cuidadoso da estratégia |

Pronto para superar os desafios dos nanotubos de carbono no seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de investigação e produção. Quer esteja a trabalhar em eletrónica de ponta ou a melhorar materiais a granel, a nossa experiência pode ajudá-lo a navegar pelas complexidades da integração de NTCs. Contacte-nos hoje para descobrir como as nossas soluções podem otimizar o seu fluxo de trabalho e acelerar as suas inovações!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- O que é CVD em nanotecnologia? A chave para a fabricação de materiais em nível atômico

- Para que serve o revestimento óptico? Controle a Luz para Desempenho Aprimorado em Suas Aplicações

- Como o grafeno é produzido por CVD? Um Guia para a Síntese Controlada em Larga Escala

- Qual é o princípio de funcionamento da deposição química de vapor? Cultive Filmes Finos Superiores a Partir de Gás

- Qual é o mecanismo da MOCVD? Deposição Precisa de Filmes Finos para Semicondutores de Alto Desempenho

- Qual é a função de uma câmara de reação especializada em fase de vapor no iCVD? Alcançar Revestimentos Perfeitamente Conformais

- Quais dos seguintes metais são usados como catalisadores para sintetizar nanotubos de carbono (CNTs)? Descubra os Principais Catalisadores para o Crescimento de CNTs de Alta Qualidade

- Como a escolha entre reatores CVD de parede quente e parede fria afeta os filmes finos de rutênio? Otimize sua pureza