As principais desvantagens da Deposição Química a Vapor (CVD) para a síntese de grafeno estão enraizadas nas complexidades do controle do processo, particularmente no comportamento do catalisador metálico. Embora a CVD seja o método líder para produção em grande área, sua sensibilidade a parâmetros como temperatura e taxas de resfriamento cria desafios significativos para se obter um grafeno de camada única, perfeitamente uniforme e livre de defeitos.

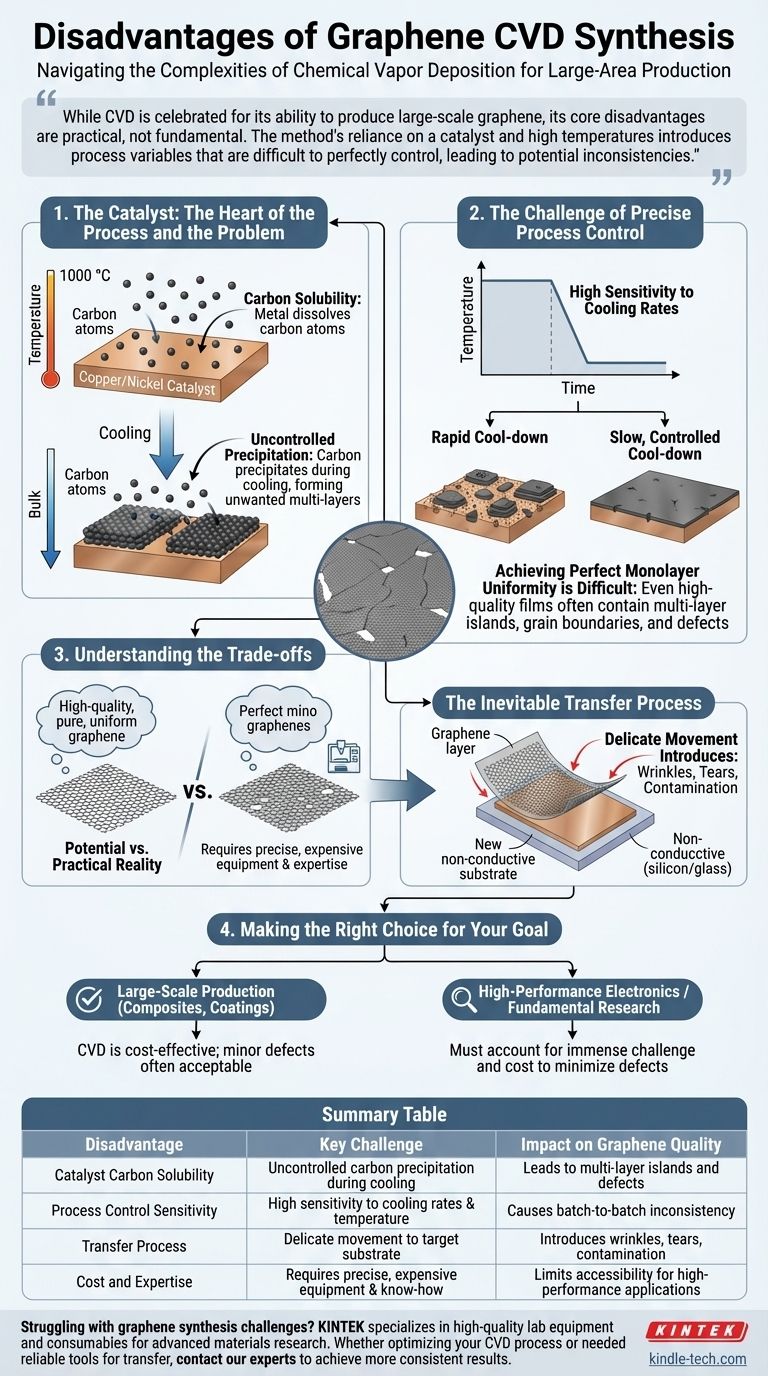

Embora a CVD seja celebrada por sua capacidade de produzir grafeno em grande escala, suas desvantagens centrais são práticas, não fundamentais. A dependência do método em um catalisador e altas temperaturas introduz variáveis de processo difíceis de controlar perfeitamente, levando a inconsistências potenciais na qualidade do material final.

O Catalisador: O Coração do Processo e o Problema

O catalisador de metal de transição, tipicamente cobre ou níquel, é essencial para o crescimento do grafeno, mas também é a fonte de vários desafios chave. Sua interação com o carbono em altas temperaturas dita a qualidade do filme final.

O Problema da Solubilidade do Carbono

Muitos catalisadores metálicos têm uma solubilidade de carbono finita, o que significa que eles podem dissolver átomos de carbono em sua estrutura de volume nas altas temperaturas necessárias para a CVD (cerca de 1000 °C).

Este processo sequestra o carbono que se destina à formação de grafeno na superfície, criando um reservatório de átomos dentro do próprio metal.

Precipitação Descontrolada Durante o Resfriamento

À medida que o sistema esfria após o crescimento, a capacidade do catalisador de reter carbono dissolvido diminui drasticamente. Isso força os átomos de carbono aprisionados a precipitarem-se de volta à superfície.

Essa precipitação é frequentemente descontrolada e pode levar à formação de camadas adicionais indesejadas de grafeno ou depósitos de carbono amorfo, comprometendo a uniformidade da camada única desejada.

O Desafio do Controle Preciso do Processo

Além da química do catalisador, os parâmetros físicos do processo de CVD são extremamente sensíveis. Pequenos desvios podem ter um impacto significativo no produto final.

Alta Sensibilidade às Taxas de Resfriamento

A taxa na qual o catalisador é resfriado é uma variável crítica. Diferentes taxas de resfriamento afetam diretamente como o carbono dissolvido precipita.

Um resfriamento rápido pode aprisionar defeitos ou resultar em uma espessura de camada diferente em comparação com um resfriamento lento e controlado. Isso torna a obtenção de consistência entre lotes um desafio de engenharia significativo.

Alcançando a Uniformidade Perfeita de Monocamada

A combinação da solubilidade do carbono, precipitação descontrolada e sensibilidade ao resfriamento significa que produzir uma monocamada verdadeiramente homogênea e de grande área é difícil.

Mesmo em filmes de alta qualidade, é comum encontrar pequenas ilhas multicamadas, contornos de grão ou defeitos que podem degradar as propriedades eletrônicas excepcionais do grafeno perfeito.

Compreendendo as Compensações (Trade-offs)

Nenhum método de produção é perfeito. As desvantagens da CVD devem ser ponderadas em relação aos seus pontos fortes significativos, que são inigualáveis por outras técnicas de síntese.

Potencial vs. Realidade Prática

As referências deixam claro que a CVD pode produzir e produz grafeno de alta qualidade, puro e uniforme. A desvantagem é a lacuna entre esse potencial e a realidade prática da produção.

Atingir essa alta qualidade requer equipamentos extremamente precisos, caros e bem calibrados, juntamente com uma experiência significativa no processo.

O Processo de Transferência Inevitável

Uma grande desvantagem prática não diretamente relacionada ao crescimento é que o grafeno é formado em um substrato metálico e deve ser transferido para um substrato novo e não condutor (como silício ou vidro) para a maioria das aplicações.

Este processo de transferência é delicado e pode introduzir rugas, rasgos e contaminação, o que pode degradar as propriedades do material mais do que os defeitos iniciais de crescimento.

Fazendo a Escolha Certa para o Seu Objetivo

A importância dessas desvantagens depende inteiramente da aplicação pretendida para o grafeno.

- Se o seu foco principal for a produção em larga escala para aplicações como compósitos ou revestimentos: A CVD é o método mais econômico e escalável, pois defeitos menores ou problemas de uniformidade são frequentemente aceitáveis.

- Se o seu foco principal for eletrônica de alto desempenho ou pesquisa fundamental: Você deve levar em conta o imenso desafio e custo de aperfeiçoar o processo de CVD e a transferência subsequente para minimizar defeitos que possam comprometer o desempenho.

Compreender esses desafios inerentes é o primeiro passo para dominar o processo e alavancar suas poderosas capacidades.

Tabela de Resumo:

| Desvantagem | Desafio Principal | Impacto na Qualidade do Grafeno |

|---|---|---|

| Solubilidade do Carbono no Catalisador | Precipitação descontrolada de carbono durante o resfriamento | Leva a ilhas multicamadas e defeitos |

| Sensibilidade do Controle de Processo | Alta sensibilidade às taxas de resfriamento e temperatura | Causa inconsistência entre lotes |

| Processo de Transferência | Movimento delicado do metal para o substrato alvo | Introduz rugas, rasgos e contaminação |

| Custo e Expertise | Requer equipamento preciso, caro e conhecimento técnico | Limita a acessibilidade para aplicações de alto desempenho |

Com dificuldades nos desafios da síntese de grafeno? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados para pesquisa de materiais avançados. Se você está otimizando seu processo de CVD ou precisa de ferramentas confiáveis para transferência de grafeno, nossa experiência pode ajudá-lo a alcançar resultados mais consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório na produção de grafeno e além.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão