No nível mais alto, todas as técnicas de deposição de filmes finos se enquadram em duas categorias principais: Deposição Física e Deposição Química. A diferença fundamental reside na forma como o material do filme chega ao substrato. Os métodos físicos transportam fisicamente um material de uma fonte sólida para a superfície, enquanto os métodos químicos usam produtos químicos precursores que reagem para criar um novo filme sólido diretamente na superfície.

A distinção essencial não é qual método é superior, mas qual mecanismo é apropriado para a tarefa. A escolha entre um processo físico ou químico depende inteiramente das propriedades desejadas do filme, do material que está sendo depositado e da natureza do substrato.

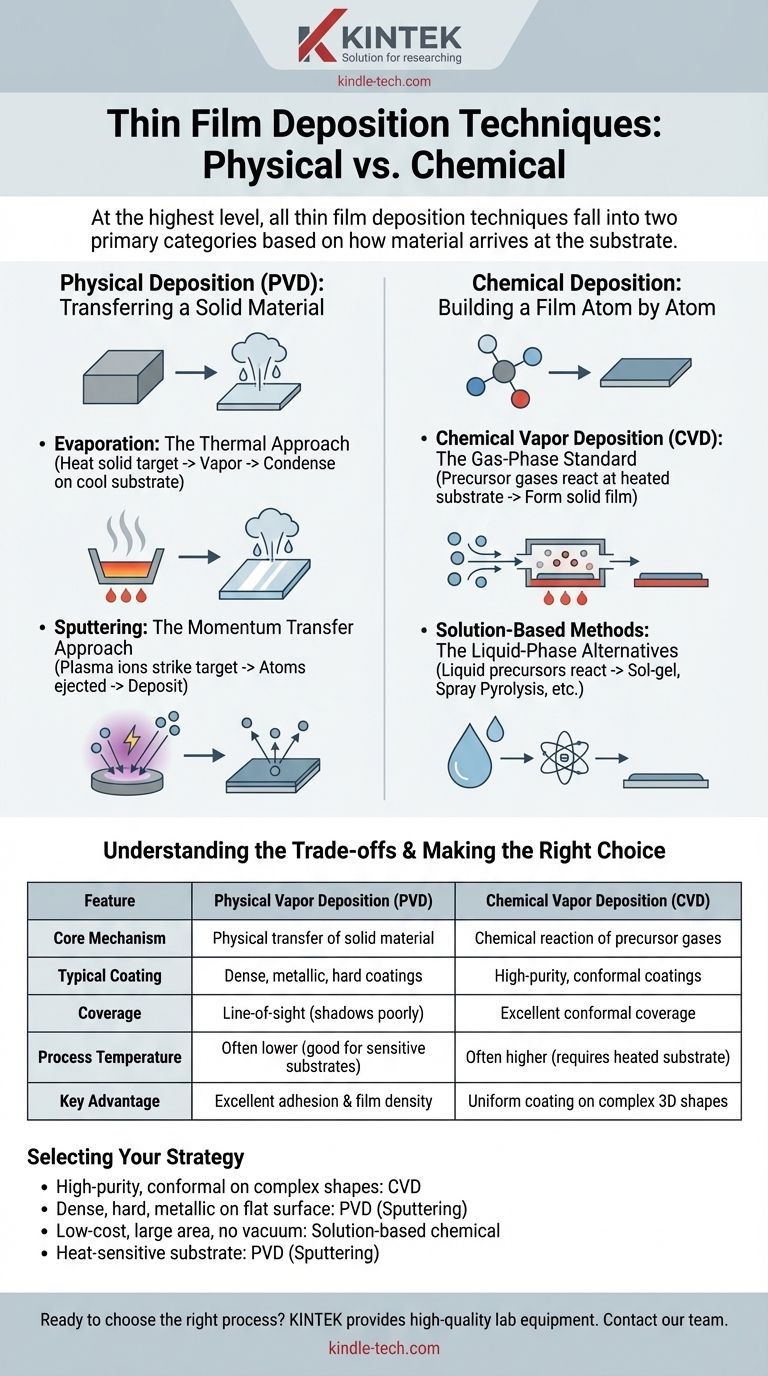

Os Dois Pilares: Deposição Física vs. Química

Todo processo de deposição de filme fino começa com o mesmo objetivo: aplicar uma camada excepcionalmente fina de material, muitas vezes com apenas alguns átomos ou moléculas de espessura, sobre uma superfície chamada substrato. O método escolhido para atingir esse objetivo define as características do filme, desde sua densidade e pureza até o quão bem ele adere à superfície.

A divisão fundamental na metodologia — física versus química — fornece uma estrutura clara para entender suas opções.

Deposição Física de Vapor (PVD): Transferência de um Material Sólido

A Deposição Física de Vapor (PVD) abrange uma família de processos que ocorrem no vácuo. O princípio central é pegar um material-alvo sólido, convertê-lo em vapor e fazê-lo condensar no substrato como um filme fino.

Evaporação: A Abordagem Térmica

A evaporação é, conceitualmente, o método PVD mais simples. Um material-alvo sólido em uma câmara de vácuo é aquecido até evaporar em forma gasosa. Esses átomos gasosos viajam através do vácuo e condensam no substrato mais frio, muito parecido com o vapor embaçando um espelho frio.

Sputtering (Pulverização Catódica): A Abordagem de Transferência de Momento

O Sputtering é um processo mais energético. Em vez de calor, ele usa um plasma de um gás inerte, como argônio. Íons de alta energia deste plasma são acelerados para atingir o material-alvo sólido, desalojando ou "pulverizando" fisicamente os átomos. Esses átomos ejetados então se depositam no substrato, formando um filme denso e fortemente aderido.

Deposição Química: Construindo um Filme Átomo por Átomo

As técnicas de deposição química não começam com o material final do filme em forma sólida. Em vez disso, elas introduzem produtos químicos precursores que sofrem uma reação no substrato ou perto dele, formando o filme desejado como produto dessa reação.

Deposição Química de Vapor (CVD): O Padrão de Fase Gasosa

No CVD, gases precursores são introduzidos em uma câmara de reação contendo um substrato aquecido. O calor fornece a energia necessária para desencadear uma reação química entre os gases, o que resulta na deposição de um filme sólido de alta pureza na superfície do substrato.

Métodos Baseados em Solução: As Alternativas de Fase Líquida

Esta ampla categoria inclui técnicas como sol-gel, pirólise por spray e deposição em banho químico. O princípio unificador é o uso de precursores químicos líquidos em vez de gases. Esses métodos geralmente operam em temperaturas mais baixas e nem sempre exigem vácuo, tornando-os potencialmente mais simples e menos caros para certas aplicações.

Compreendendo as Compensações: Por Que Escolher Um em Vez do Outro?

A decisão de usar PVD ou um método químico envolve claras compensações de engenharia. Cada abordagem oferece vantagens distintas dependendo da aplicação final.

Cobertura Conformada

O CVD se destaca na criação de revestimentos altamente conformados, o que significa que ele pode cobrir uniformemente formas complexas e tridimensionais. Como o precursor é um gás, ele pode fluir para dentro e reagir em pequenas reentrâncias. O PVD, sendo um processo de "linha de visão", tem dificuldade em revestir uniformemente áreas sombreadas ou rebaixadas.

Temperatura e Substrato

Muitos processos CVD exigem altas temperaturas para impulsionar as reações químicas. As técnicas PVD, especialmente o sputtering, muitas vezes podem ser realizadas em temperaturas muito mais baixas, tornando-as adequadas para substratos sensíveis ao calor, como plásticos ou eletrônicos pré-processados.

Pureza e Densidade

Os processos PVD, particularmente o sputtering, são conhecidos por produzir filmes com densidade muito alta e excelente adesão. O ambiente de vácuo minimiza impurezas, e a natureza energética dos átomos pulverizados ajuda-os a formar uma camada densamente compactada.

Composição do Filme

O PVD é excelente para depositar materiais como metais puros, ligas e certos compostos que podem ser facilmente obtidos como um alvo sólido. O CVD oferece maior flexibilidade para depositar compostos únicos ou complexos, como nitreto de silício ou carbeto de titânio, controlando precisamente a mistura de gases precursores.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia de deposição correta requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for um revestimento de alta pureza e uniforme em formas complexas: A Deposição Química de Vapor (CVD) é frequentemente a escolha superior devido à sua natureza não linha de visão.

- Se seu foco principal for um revestimento denso, duro ou metálico em uma superfície plana: A Deposição Física de Vapor (PVD), particularmente o sputtering, oferece excelente controle, adesão e pureza.

- Se seu foco principal for deposição de baixo custo em uma área grande sem vácuo: Considere métodos químicos baseados em solução, como pirólise por spray ou sol-gel, por sua simplicidade operacional.

- Se seu foco principal for depositar em um substrato sensível ao calor: Os métodos PVD, como o sputtering, oferecem uma janela de processamento em temperaturas mais baixas em comparação com muitas técnicas CVD convencionais.

Compreender o mecanismo fundamental — transferência física versus reação química — é a chave para navegar no cenário da tecnologia de filmes finos e escolher o processo ideal para sua aplicação.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferência física de material sólido | Reação química de gases precursores |

| Revestimento Típico | Revestimentos densos, metálicos e duros | Revestimentos conformados de alta pureza |

| Cobertura | Linha de visão (sombreia mal) | Excelente cobertura conformada |

| Temperatura do Processo | Frequentemente mais baixa (boa para substratos sensíveis) | Frequentemente mais alta (requer substrato aquecido) |

| Vantagem Principal | Excelente adesão e densidade do filme | Revestimento uniforme em formas 3D complexas |

Pronto para escolher o processo de deposição de filme fino certo para o seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição de filmes finos. Se você precisa dos revestimentos densos de um sistema PVD ou da cobertura conformada de uma configuração CVD, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aprimorar sua pesquisa e desenvolvimento.

Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor