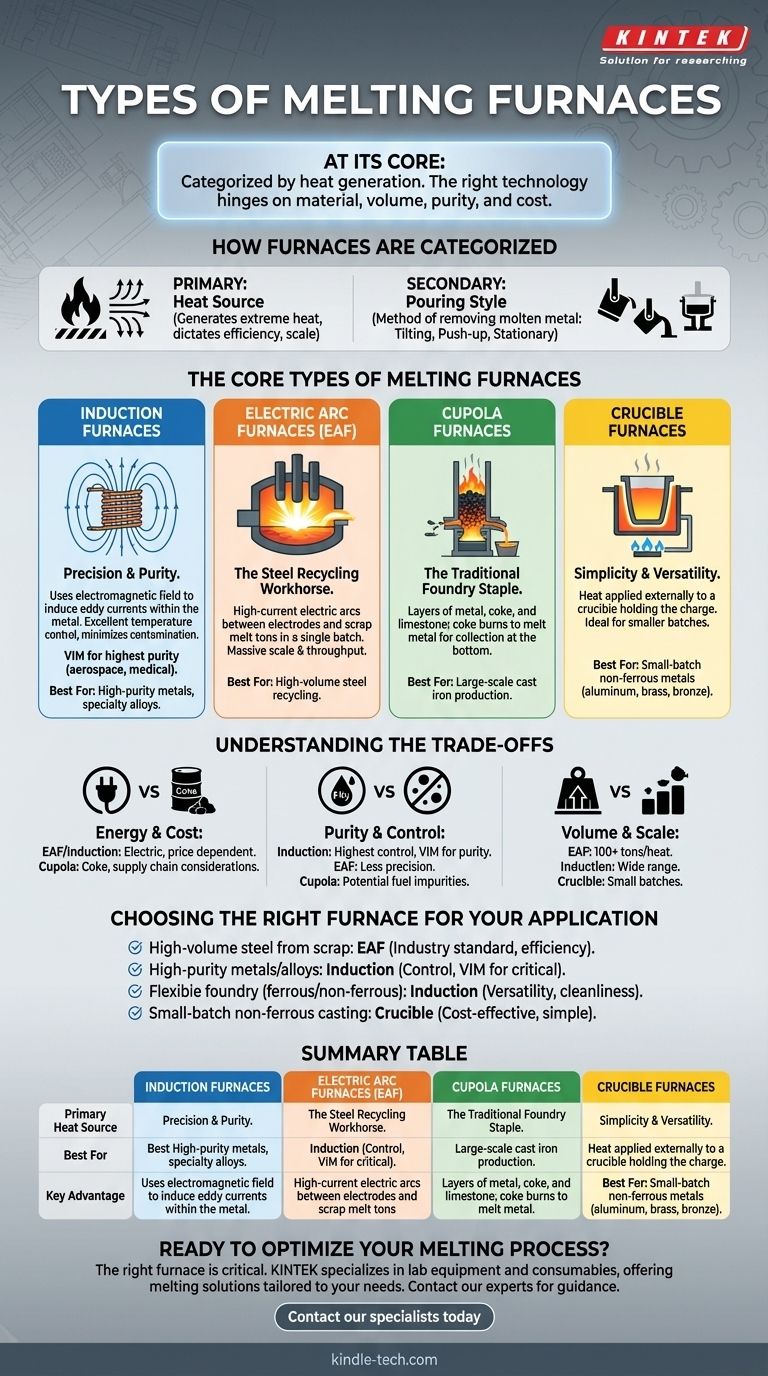

Em sua essência, um forno de fusão é categorizado pela forma como gera calor. Os quatro tipos industriais primários são o Forno de Indução, o Forno a Arco Elétrico (EAF), o Forno de Cúpula e o Forno de Cadinho. Cada um utiliza um método distinto — desde campos eletromagnéticos até arcos elétricos de alta corrente — para fundir materiais para fundição, reciclagem ou refino.

Escolher um forno não é encontrar o "melhor", mas sim adequar a tecnologia certa ao objetivo específico. A decisão depende do material a ser fundido, do volume de produção necessário, dos padrões de pureza e dos custos operacionais.

Como os Fornos são Categorizados

Para entender os diferentes tipos, é essencial reconhecer as duas principais formas como são classificados: pela sua fonte de calor e pelo seu design físico para vazamento de metal fundido.

O Método Primário: Fonte de Calor

A distinção mais fundamental entre os tipos de fornos é o princípio que utilizam para gerar calor extremo. Essa escolha dita a eficiência, escala e adequação do forno para diferentes metais.

Um Método Secundário: Estilo de Vazamento

Além do método de aquecimento, os fornos também são descritos pela forma como o metal fundido é removido. Um forno pode ser um forno basculante que gira para vazar, um forno de elevação onde o cadinho é levantado, ou um forno estacionário que é vazado por baixo.

Os Tipos Principais de Fornos de Fusão

Cada tipo principal de forno desempenha um papel distinto na indústria, desde grandes siderúrgicas até pequenas fundições.

Fornos de Indução: Precisão e Pureza

Um forno de indução utiliza correntes elétricas alternadas para criar um poderoso campo eletromagnético. Este campo induz correntes parasitas dentro da carga metálica, gerando calor intenso e limpo de dentro para fora.

Este método proporciona excelente controle de temperatura e minimiza a contaminação, pois a fonte de calor não entra em contato direto com o metal.

Para aplicações que exigem a mais alta pureza, como componentes aeroespaciais ou implantes médicos, é utilizado um forno de Fusão por Indução a Vácuo (VIM). Esta variante opera a vácuo para remover gases dissolvidos e prevenir a oxidação.

Fornos a Arco Elétrico (EAF): O Carro-Chefe da Reciclagem de Aço

O EAF é a tecnologia dominante para reciclagem de sucata de aço. Ele opera passando uma imensa corrente elétrica através de grandes eletrodos de grafite.

Os eletrodos são baixados em uma câmara de sucata metálica, e um arco poderoso se forma entre eles e o metal. Este arco gera temperaturas altas o suficiente para fundir toneladas de aço em um único lote. Os EAFs são conhecidos por sua escala massiva e alta capacidade de produção.

Fornos de Cúpula: O Pilar Tradicional da Fundição

Uma cúpula é um forno de eixo vertical alto e cilíndrico. Camadas de metal, coque (um combustível de alto carbono) e calcário (um agente fundente) são carregadas pela parte superior.

À medida que o coque queima com a ajuda de ar forçado, ele derrete o metal, que escorre para um ponto de coleta na parte inferior. As cúpulas são tradicionalmente usadas para produzir grandes quantidades de ferro fundido.

Fornos de Cadinho: Simplicidade e Versatilidade

O forno de cadinho é o tipo mais simples. Consiste em um recipiente refratário, o cadinho, que contém a carga metálica.

O calor é aplicado na parte externa do cadinho, frequentemente por queimadores a gás ou elementos de resistência elétrica, que então se transfere através da parede do cadinho para fundir o metal dentro. Esses fornos são ideais para lotes menores e são comumente usados para fundir metais não ferrosos como alumínio, latão e bronze.

Compreendendo as Vantagens e Desvantagens

Cada tecnologia de forno vem com um perfil distinto de custos, benefícios e limitações.

Fonte e Custo de Energia

EAFs e fornos de indução são totalmente elétricos, tornando seu custo operacional dependente dos preços locais de eletricidade. As cúpulas dependem do coque, um combustível fóssil, o que envolve diferentes considerações de cadeia de suprimentos e ambientais.

Pureza e Controle do Material

Fornos de indução, especialmente sistemas VIM, oferecem o mais alto nível de pureza e controle metalúrgico. Os EAFs são altamente eficazes para reciclagem em massa, mas oferecem menos precisão. As cúpulas podem introduzir impurezas do combustível e são menos adequadas para ligas de alta especificação.

Volume e Escala de Produção

Os EAFs são construídos para escala massiva, fundindo mais de 100 toneladas por corrida. Os fornos de indução oferecem uma ampla gama de capacidades, de alguns quilos a muitas toneladas. Os fornos de cadinho são geralmente limitados a operações menores e orientadas a lotes.

Escolhendo o Forno Certo para Sua Aplicação

Selecionar o forno correto é uma decisão crítica baseada nas suas necessidades operacionais específicas.

- Se o seu foco principal é a produção de aço em alto volume a partir de sucata: O Forno a Arco Elétrico (EAF) é o padrão da indústria devido à sua escala e eficiência inigualáveis para esta tarefa.

- Se o seu foco principal são metais de alta pureza ou ligas especiais: Um Forno de Indução fornece o controle necessário, sendo um forno de Indução a Vácuo (VIM) a escolha definitiva para aplicações críticas.

- Se o seu foco principal é o trabalho flexível de fundição para vários metais: Um Forno de Indução oferece excelente versatilidade, limpeza e uma ampla gama de capacidades para metais ferrosos e não ferrosos.

- Se o seu foco principal é a fundição de pequenos lotes de metais não ferrosos: Um Forno de Cadinho é a solução mais simples e econômica para materiais como alumínio e bronze.

Em última análise, o forno certo é aquele que se alinha perfeitamente com seus requisitos de material, volume e qualidade.

Tabela Resumo:

| Tipo de Forno | Fonte de Calor Primária | Melhor Para | Principal Vantagem |

|---|---|---|---|

| Forno de Indução | Campo Eletromagnético | Metais de alta pureza, ligas especiais | Excelente controle de temperatura, contaminação mínima |

| Forno a Arco Elétrico (EAF) | Arco Elétrico de Alta Corrente | Reciclagem de aço em alto volume | Escala massiva, alta capacidade de produção |

| Forno de Cúpula | Combustão de Coque | Produção de ferro fundido em larga escala | Tradicional, econômico para ferro |

| Forno de Cadinho | Calor Externo a Gás/Elétrico | Pequenos lotes de metais não ferrosos | Operação simples, versatilidade |

Pronto para otimizar seu processo de fusão? O forno certo é fundamental para atingir seus objetivos de produção em qualidade, eficiência e custo. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório, incluindo soluções de fusão adaptadas às suas necessidades específicas de laboratório e fundição. Nossos especialistas podem ajudá-lo a selecionar a tecnologia de forno perfeita para seus materiais e requisitos de volume.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas aplicações de fusão e aprimorar seu desempenho operacional.

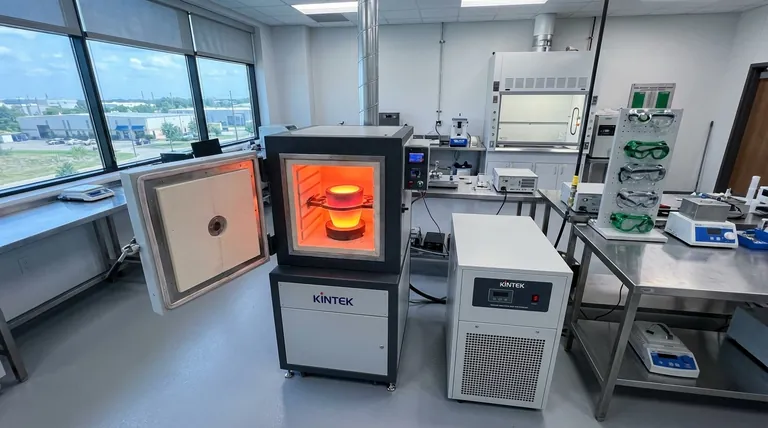

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Como funciona um forno VIM? Alcance a Pureza Máxima na Fusão de Metais de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é o processo de fusão a vácuo? Obtenha Metais Ultrapuros para Aplicações Críticas

- Para que é utilizada a fusão por indução a vácuo? Criação de Metais Ultra-Puros para Indústrias Exigentes