Os principais defeitos na brasagem de alumínio decorrem diretamente de dois desafios centrais: a rápida formação de uma camada de óxido persistente e a janela de temperatura extremamente estreita entre o metal de adição e o alumínio base. Esta camada de óxido impede que o metal de adição molhe adequadamente a junta, levando a ligações incompletas e vazios. Simultaneamente, mesmo pequenos desvios de temperatura podem derreter o material principal ou não ativar o metal de adição, resultando em uma junta falha.

O sucesso na brasagem de alumínio não se trata apenas de técnica, mas de controle preciso do processo. O desafio fundamental é gerenciar a natureza reativa do alumínio e suas propriedades térmicas implacáveis, que são a causa raiz de quase todos os defeitos comuns de brasagem.

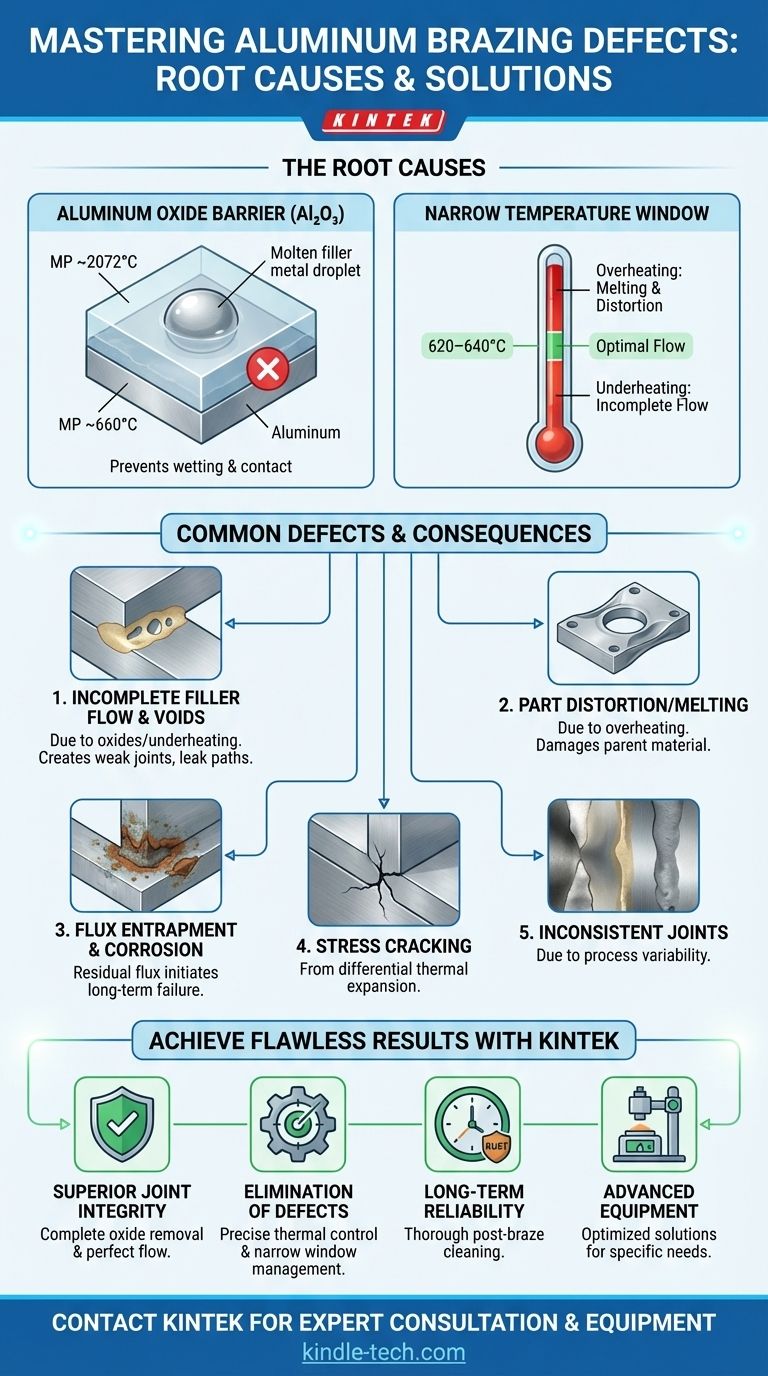

As Causas Raiz dos Defeitos de Brasagem de Alumínio

Para solucionar ou prevenir defeitos, você deve entender a ciência dos materiais subjacente que torna a brasagem de alumínio um desafio único. As falhas mais comuns são consequências diretas dessas propriedades.

A Barreira de Óxido de Alumínio (Al₂O₃)

O alumínio é altamente reativo e forma instantaneamente uma camada resistente e transparente de óxido de alumínio (Al₂O₃) quando exposto ao ar.

Esta camada de óxido tem um ponto de fusão de aproximadamente 2072°C (3762°F), que é muito superior ao ponto de fusão do próprio alumínio base, cerca de 660°C (1220°F).

Como o óxido não derrete durante o ciclo de brasagem, ele atua como uma barreira física. Isso impede que o metal de adição fundido entre em contato e flua sobre o metal base, um fenômeno conhecido como molhagem. Este é o maior desafio na brasagem de alumínio.

A Estreita Janela de Processamento de Temperatura

As ligas de brasagem de alumínio são projetadas para derreter a uma temperatura apenas ligeiramente abaixo da do material base — muitas vezes com uma diferença de apenas 20-40°C.

Isso cria uma janela de processamento extremamente estreita e implacável. O superaquecimento por uma pequena margem fará com que os componentes principais derretam, cedam ou distorçam.

Por outro lado, o subaquecimento impedirá que o metal de adição se torne totalmente líquido. Isso inibe sua capacidade de fluir por ação capilar, o que é necessário para preencher completamente a folga na junta. A distribuição térmica uniforme em toda a montagem é crítica.

Fluxo Incompleto de Metal de Adição e Vazios

O resultado direto da falha em gerenciar óxidos ou temperatura é uma junta incompleta. Esses defeitos se manifestam como vazios, falhas ou áreas não molhadas.

Quando o metal de adição encontra uma mancha de óxido sem fluxo ou um ponto frio, seu fluxo é interrompido. Ele pode "formar bolhas" na superfície em vez de ser puxado para a junta.

Esses vazios atuam como concentradores de tensão, reduzindo drasticamente a resistência mecânica da junta. Eles também criam potenciais caminhos de vazamento em aplicações que exigem uma vedação hermética.

Compreendendo as Compensações e Complicações

Além dos desafios centrais, vários outros fatores podem introduzir defeitos ou complicar o processo de brasagem, particularmente em relação à seleção de materiais e à confiabilidade pós-processo.

Expansão Térmica Diferencial

Ao brasagem de alumínio com um material diferente, como cobre ou aço, suas diferentes taxas de expansão térmica tornam-se uma grande preocupação.

À medida que a montagem esfria da temperatura de brasagem, um material se contrairá mais ou mais rapidamente que o outro. Isso gera um estresse interno significativo na junta brasada recém-formada.

Esse estresse pode ser forte o suficiente para causar rachaduras no metal de adição ou mesmo no material base, levando à falha imediata ou atrasada da junta.

O Desafio de Reparar Defeitos

Embora as juntas defeituosas possam frequentemente ser reparadas por re-brasagem, o processo não é tão simples quanto reaquecer a peça.

Durante o ciclo inicial de brasagem, a composição química da liga de enchimento muda ligeiramente, o que aumenta sua temperatura de re-fusão.

Simplesmente reaquecer a montagem provavelmente não será suficiente para refluir o enchimento existente. Um reparo bem-sucedido quase sempre requer a aplicação de metal de adição novo e adicional na área defeituosa.

Aprisionamento de Fluxo e Corrosão

Para quebrar a camada de óxido de alumínio, são usados fluxos químicos em muitos processos de brasagem. Esses fluxos são tipicamente altamente corrosivos.

Se o fluxo não for completamente removido após a brasagem, o resíduo pode ficar preso dentro da junta.

Esse fluxo aprisionado atrairá umidade e iniciará a corrosão ao longo do tempo, comprometendo a integridade e a confiabilidade a longo prazo da junta.

Alcançando uma Brasagem de Alumínio Bem-Sucedida

Com base nesses desafios, o sucesso do seu projeto depende do controle preciso das suas variáveis de processo. Sua estratégia deve abordar diretamente as causas raiz da falha.

- Se seu foco principal é a integridade da junta: Priorize a limpeza meticulosa e a aplicação correta do fluxo (ou um ambiente a vácuo sem fluxo) para remover completamente a camada de óxido antes do aquecimento.

- Se seu foco principal é evitar a distorção da peça: Implemente um controle de temperatura preciso e uniforme com equipamento calibrado para permanecer dentro da estreita janela de processamento.

- Se seu foco principal é a confiabilidade a longo prazo: Garanta um processo de limpeza pós-brasagem completo para remover todos os resíduos de fluxo corrosivo da montagem.

- Se você estiver brasagem de materiais diferentes: Projete a junta com características que possam acomodar a expansão térmica diferencial para evitar rachaduras induzidas por estresse durante o resfriamento.

Dominar a brasagem de alumínio é uma questão de respeitar as propriedades do material e implementar disciplina rigorosa no processo.

Tabela Resumo:

| Tipo de Defeito | Causa Raiz | Consequência Principal |

|---|---|---|

| Barreira de Óxido de Alumínio | Formação rápida de uma camada de óxido de alto ponto de fusão (Al₂O₃) | Impede a molhagem do metal de adição, levando a ligações incompletas |

| Fluxo Incompleto de Metal de Adição e Vazios | Controle inadequado de temperatura ou remoção insuficiente de óxido | Cria juntas fracas e potenciais caminhos de vazamento |

| Distorção/Fusão da Peça | Superaquecimento além da estreita janela de processamento de 20-40°C | Derrete ou deforma os componentes de alumínio base |

| Aprisionamento de Fluxo e Corrosão | Falha na remoção de resíduos de fluxo corrosivo pós-brasagem | Inicia corrosão a longo prazo, comprometendo a integridade da junta |

| Rachadura por Estresse | Expansão térmica diferencial ao brasagem de materiais diferentes | Causa falha imediata ou atrasada da junta durante o resfriamento |

Obtenha Brasagem de Alumínio Impecável com a KINTEK

Lutando com barreiras de óxido, juntas inconsistentes ou distorção de peças? O sucesso do seu laboratório depende de um gerenciamento térmico preciso e controle de processo. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis necessários para dominar os desafios da brasagem de alumínio.

Oferecemos soluções que proporcionam:

- Integridade Superior da Junta: Garanta a remoção completa do óxido e o fluxo perfeito do metal de adição para ligações fortes e confiáveis.

- Eliminação de Defeitos: Mantenha a crítica e estreita janela de temperatura para evitar o derretimento e a distorção do metal base.

- Confiabilidade a Longo Prazo: Obtenha uma limpeza pós-brasagem completa para evitar a corrosão induzida pelo fluxo.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de brasagem. Entre em contato com a KINTEK hoje para uma consulta e descubra o equipamento certo para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas