Em sua essência, a sinterização é um processo termicamente impulsionado que requer um conjunto específico de condições para transformar uma coleção de partículas em uma massa sólida e coerente. As condições primárias são um material de partida em forma de pó ou particulado e uma temperatura alta o suficiente para permitir o movimento atômico, mas baixa o suficiente para evitar a fusão do material. A pressão externa é frequentemente aplicada para auxiliar e acelerar o processo.

A sinterização não deve ser confundida com a fusão. A condição fundamental é fornecer energia térmica suficiente — não para liquefazer o material — mas para energizar seus átomos, permitindo que eles se difundam através das fronteiras das partículas e fundam o pó em um objeto sólido e denso.

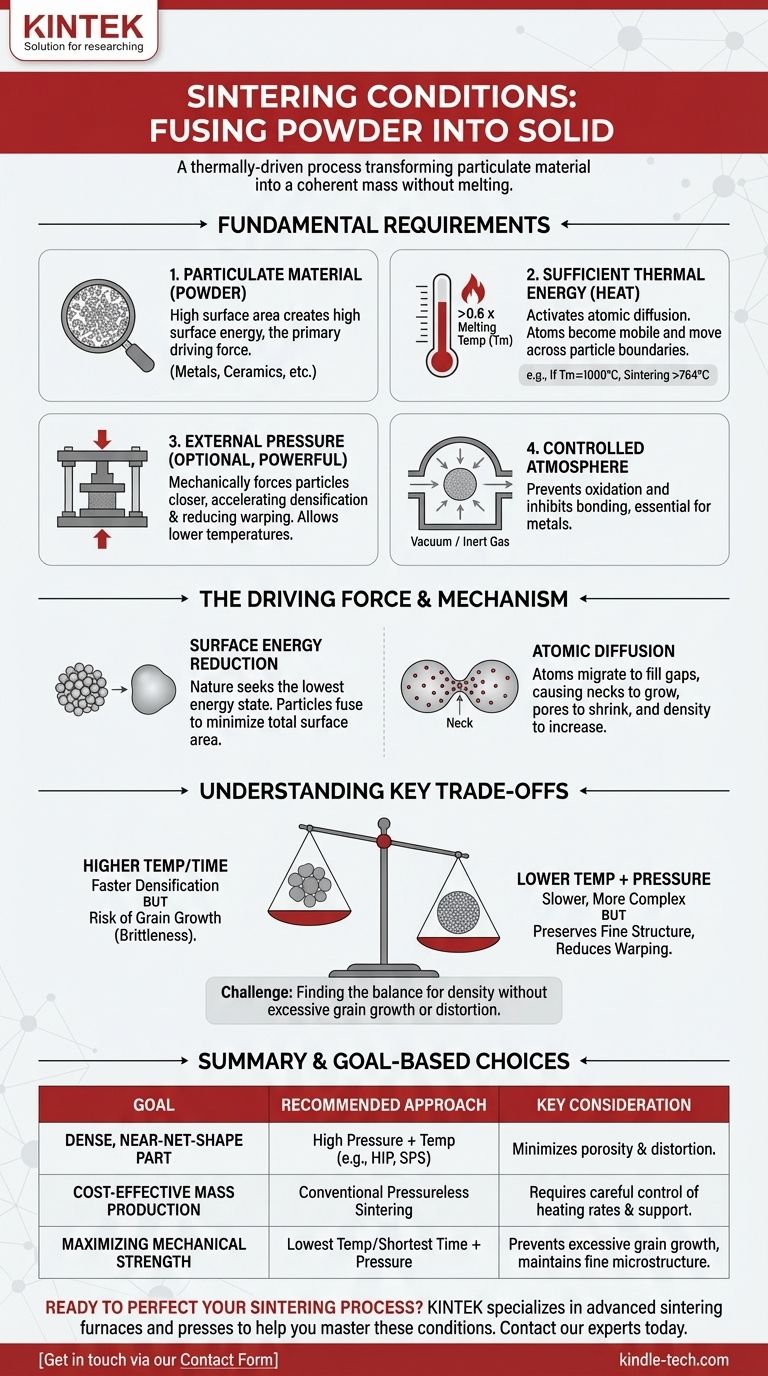

Os Requisitos Fundamentais para a Sinterização

Para que a sinterização ocorra, três condições principais devem ser atendidas: a forma correta do material, energia térmica suficiente e, frequentemente, a aplicação de pressão em um ambiente controlado.

Um Material de Partida Particulado

A sinterização começa com uma massa de partículas sólidas, tipicamente um pó fino. Esta forma é essencial porque fornece uma grande área de superfície total.

Esta alta área de superfície cria um estado de alta energia superficial. A redução dessa energia é a força motriz fundamental por trás de todo o processo de sinterização. O material pode ser um metal, cerâmica, plástico ou um compósito.

Energia Térmica Suficiente (Calor)

O calor é o catalisador mais crítico para a sinterização. Ele fornece a energia necessária para iniciar a difusão atômica.

Como regra geral, a temperatura de sinterização para a maioria dos materiais é maior que 0,6 vezes sua temperatura absoluta de fusão (Tm). Por exemplo, se um metal funde a 1000°C (1273 K), seu processo de sinterização tipicamente começará acima de 764°C (1273 K * 0,6).

Esta temperatura torna os átomos dentro da rede cristalina móveis o suficiente para se moverem de uma partícula para outra onde se tocam, fundindo-os gradualmente.

O Papel da Pressão Externa

Embora nem sempre seja obrigatória, a pressão é uma ferramenta poderosa na sinterização. Ela força mecanicamente as partículas a um contato mais próximo.

Este contato próximo reduz a distância que os átomos precisam difundir, o que pode acelerar significativamente o processo de adensamento ou permitir que ele ocorra a uma temperatura mais baixa. Este é o princípio por trás de técnicas como a Prensagem Isostática a Quente (HIP).

Uma Atmosfera Controlada

Em muitas aplicações industriais, a atmosfera em que a sinterização ocorre é uma condição crítica. Para metais, um vácuo ou uma atmosfera de gás inerte (como argônio) é frequentemente necessária para prevenir a oxidação, o que inibiria a ligação adequada entre as partículas.

A Força Motriz: Por Que a Sinterização Realmente Acontece

Entender as condições é útil, mas entender o princípio físico subjacente é o que capacita o verdadeiro controle do processo. A sinterização é fundamentalmente um processo de minimização de energia.

O Princípio da Redução da Energia Superficial

Um pó fino tem uma enorme quantidade de área de superfície em relação ao seu volume, o que corresponde a um alto estado de energia superficial. A natureza busca inerentemente o estado de energia mais baixo possível.

Assim como uma gota de água naturalmente forma uma esfera para minimizar sua área de superfície, uma coleção de partículas sob calor se fundirá para reduzir sua área de superfície total e, portanto, sua energia total.

O Mecanismo da Difusão Atômica

A "mágica" da sinterização acontece no nível atômico. Em altas temperaturas, os átomos nos pontos de contato entre as partículas (chamados "pescoços") tornam-se móveis.

Esses átomos migram para preencher os espaços e poros entre as partículas. Isso faz com que os pescoços cresçam e as partículas se fundam, encolhendo o volume geral e aumentando a densidade do componente.

Entendendo os Compromissos

A interação entre temperatura, pressão e tempo apresenta compromissos críticos que determinam as propriedades do produto final.

Temperatura vs. Tempo

Temperaturas mais altas aceleram a difusão e o adensamento, mas também promovem o crescimento de grãos. Se os grãos dentro do material crescerem demais, a peça final pode se tornar quebradiça. Um desafio chave é encontrar a temperatura que atinge a densidade rapidamente, sem crescimento excessivo de grãos.

Deformação e Encolhimento

Durante a sinterização convencional sem pressão, a peça encolhe à medida que os poros são eliminados. Este encolhimento pode ser não uniforme, levando a deformação ou distorção, especialmente em geometrias complexas. Isso se deve a fatores como gravidade e atrito com o suporte do forno.

Pressão como Solução e Complicação

A aplicação de alta pressão pode resolver muitos problemas. Permite temperaturas de sinterização mais baixas (preservando uma estrutura de grão fina) e garante um adensamento mais uniforme, minimizando a deformação. No entanto, requer equipamentos significativamente mais complexos e caros.

Fazendo a Escolha Certa para o Seu Objetivo

As condições ótimas de sinterização são ditadas inteiramente pelo resultado desejado para o componente final.

- Se seu foco principal é criar uma peça densa, de forma quase final: Use um processo que combine alta pressão e temperatura (como HIP ou Sinterização por Plasma de Faísca) para minimizar a porosidade e a distorção.

- Se seu foco principal é a produção em massa econômica: A sinterização convencional sem pressão é frequentemente a escolha mais econômica, mas requer controle cuidadoso das taxas de aquecimento e suporte da peça para gerenciar o encolhimento.

- Se seu foco principal é maximizar a resistência mecânica: Use a temperatura mais baixa possível e o menor tempo que ainda atinja a densidade alvo, muitas vezes com pressão aplicada, para evitar o crescimento excessivo de grãos e manter uma microestrutura fina.

Em última análise, dominar a sinterização é uma questão de controlar precisamente a energia e a pressão para guiar o movimento atômico em direção ao resultado de material desejado.

Tabela de Resumo:

| Condição | Propósito | Consideração Chave |

|---|---|---|

| Material em Pó | Fornece alta energia superficial como força motriz | Tipo de material (metal, cerâmica, etc.) e tamanho da partícula |

| Calor (>0,6 x Temperatura de Fusão) | Permite a difusão atômica para a ligação das partículas | Equilíbrio entre adensamento e crescimento de grãos |

| Pressão Externa | Acelera o processo, melhora a densidade, reduz a deformação | Aumenta a complexidade e o custo do equipamento |

| Atmosfera Controlada | Previne a oxidação e garante a ligação adequada | Necessário para materiais reativos como metais |

Pronto para aperfeiçoar seu processo de sinterização e alcançar propriedades superiores do material?

O controle preciso da temperatura, pressão e atmosfera é fundamental para produzir componentes densos, resistentes e confiáveis. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos e prensas de sinterização, para ajudá-lo a dominar essas condições.

Nós fornecemos as ferramentas e a experiência para otimizar seu processo, seja seu objetivo a produção em massa econômica ou maximizar a resistência mecânica. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem aprimorar seus resultados.

Entre em contato através do nosso Formulário de Contato para iniciar a conversa!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais condições críticas de processamento são fornecidas por um forno de sinterização de prensa quente a vácuo? Atingir 98%+ de Densidade.

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Guia especializado para a fabricação de Ti-22Al-25Nb

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino