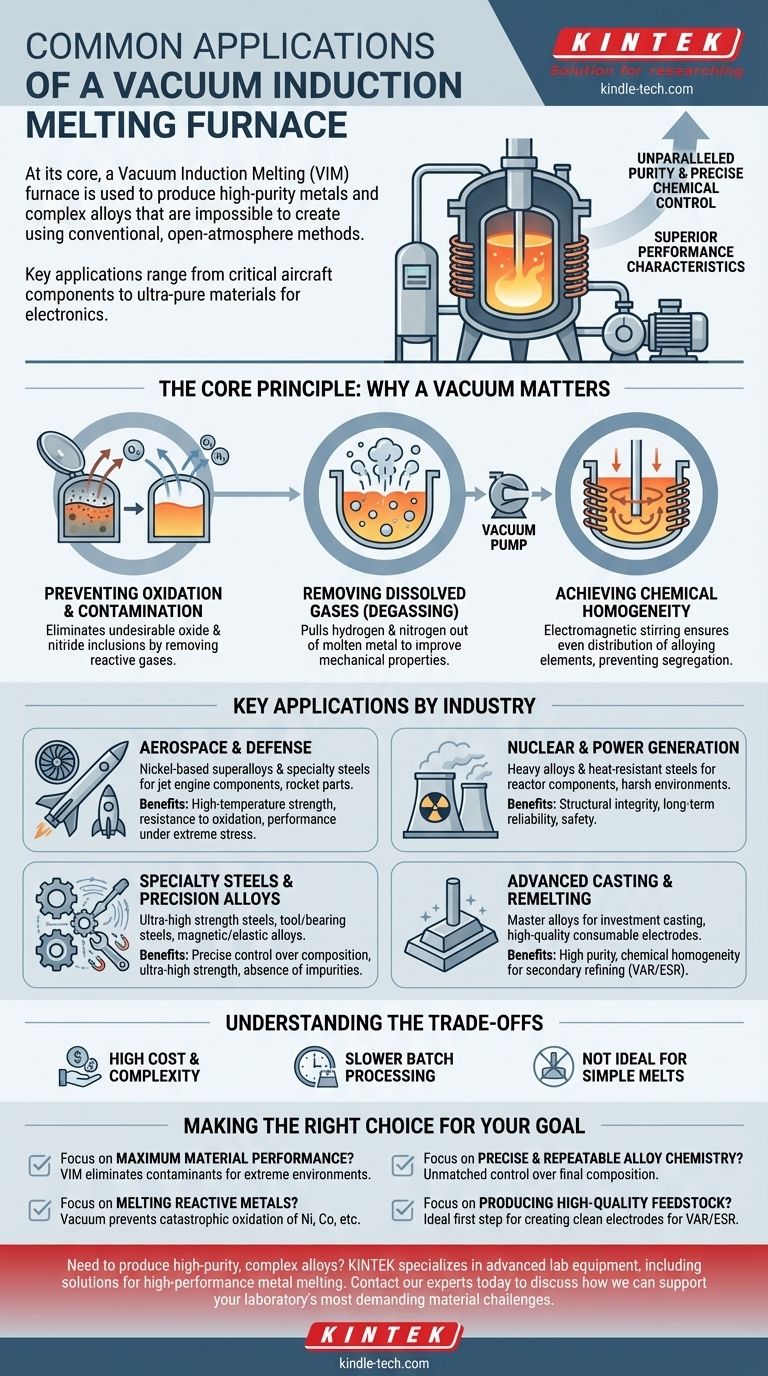

Em sua essência, um forno de fusão por indução a vácuo (VIM) é usado para produzir metais de alta pureza e ligas complexas que são impossíveis de criar usando métodos convencionais em atmosfera aberta. Suas aplicações comuns variam desde a fundição de componentes críticos de aeronaves e aços especiais até o refino de materiais ultra-puros exigidos pelas indústrias eletrônica e nuclear.

O propósito essencial de um forno de indução a vácuo não é apenas derreter metal; é alcançar pureza incomparável e controle químico preciso. O ambiente de vácuo é a chave, eliminando a contaminação atmosférica para produzir materiais com características de desempenho superiores.

O Princípio Central: Por Que o Vácuo Importa

Para entender as aplicações de um forno VIM, você deve primeiro entender o problema fundamental que ele resolve: contaminação. Muitos metais de alto desempenho são altamente reativos com os gases do ar, especialmente o oxigênio.

Prevenindo Oxidação e Contaminação

Quando ligas avançadas são derretidas ao ar livre, elas reagem com oxigênio e nitrogênio. Isso forma inclusões indesejáveis de óxido e nitreto, que comprometem a resistência, durabilidade e integridade geral do material.

Um forno VIM opera sob alto vácuo, removendo esses gases reativos. Isso impede a formação de impurezas, resultando em um produto final mais limpo e de maior qualidade.

Removendo Gases Dissolvidos

O ambiente de vácuo também realiza uma função de refino crítica conhecida como desgaseificação. Ele extrai gases dissolvidos, como hidrogênio e nitrogênio, do metal fundido.

Este processo melhora significativamente as propriedades mecânicas do material, prevenindo problemas como fragilização por hidrogênio.

Alcançando Homogeneidade Química

Forno VIM usam indução eletromagnética para aquecer e agitar o metal fundido. Essa agitação eletromagnética é crucial para garantir que todos os elementos de liga sejam distribuídos perfeitamente uniformemente por toda a fusão.

O resultado é uma liga completamente homogênea com propriedades consistentes, livre da segregação que pode assombrar outros métodos de fusão.

Aplicações Chave por Indústria

As capacidades únicas dos fornos VIM os tornam indispensáveis em indústrias onde a falha do material não é uma opção. Eles são usados para produzir materiais que devem ter desempenho sob condições extremas.

Aeroespacial e Defesa

Este é um setor de aplicação primário. Fornos VIM são usados para produzir superligas à base de níquel e aços especiais para pás de turbinas de motores a jato, componentes de foguetes e outras peças aeroespaciais críticas.

Esses componentes devem suportar temperaturas extremas e estresse mecânico, e a pureza alcançada em um forno VIM é essencial para esse desempenho.

Nuclear e Geração de Energia

As indústrias nuclear e de geração de energia dependem de ligas pesadas e aços resistentes ao calor para componentes que operam em ambientes agressivos e corrosivos.

Um forno VIM garante que esses materiais tenham a pureza e a integridade estrutural necessárias para segurança e confiabilidade a longo prazo.

Aços Especiais e Ligas de Precisão

A tecnologia VIM é fundamental para a produção de uma ampla gama de materiais avançados, incluindo:

- Aços de ultra-alta resistência

- Aços para ferramentas e rolamentos

- Ligas magnéticas e elásticas

Em cada caso, o controle preciso sobre a composição da liga e a ausência de impurezas são o que criam as propriedades de material desejadas.

Fundição Avançada e Refusão

Forno VIM são frequentemente o primeiro passo em um processo de fabricação maior. Eles são usados para criar ligas mestras para fundição de precisão por cera perdida e para produzir eletrodos consumíveis de alta qualidade.

Esses eletrodos são então usados em processos de refino secundário como Fusão por Arco a Vácuo (VAR) ou Fusão Eletroescória (ESR) para atingir níveis ainda mais altos de pureza.

Compreendendo as Compensações

Embora poderosos, um forno VIM é uma ferramenta especializada com compensações inerentes que o tornam inadequado para todas as aplicações.

Alto Custo e Complexidade

Estes são sistemas complexos que envolvem eletrônica de alta potência, bombas de vácuo robustas e controles sofisticados. Isso resulta em um investimento de capital significativo e custos operacionais mais altos em comparação com fornos convencionais.

Processamento Lento em Lotes

Forno VIM operam em base de lote a lote. Isso é ideal para controle de qualidade e produção de ligas especializadas, mas resulta em menor rendimento do que os processos de fusão contínua usados para metais de commodities de alto volume.

Não Ideal para Fusões Simples

Para aplicações onde a pureza do material não é a principal preocupação — como derreter ferro fundido básico ou aços simples — um forno VIM é um exagero desnecessário. Um forno de indução ou arco padrão é muito mais econômico.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar um forno VIM é uma decisão impulsionada inteiramente pelos requisitos do material final. Seu valor está diretamente ligado à necessidade de pureza e controle químico preciso.

- Se o seu foco principal é o desempenho máximo do material: Um forno VIM é a escolha definitiva para eliminar contaminantes e produzir ligas que podem suportar ambientes extremos.

- Se o seu foco principal é a química de liga precisa e repetível: O ambiente de vácuo controlado e a agitação eletromagnética fornecem controle inigualável sobre a composição final.

- Se o seu foco principal é derreter metais reativos: Para ligas à base de níquel, cobalto ou outros elementos reativos, o vácuo é inegociável para prevenir oxidação catastrófica.

- Se o seu foco principal é a produção de matéria-prima de alta qualidade para refino secundário: Um forno VIM é o primeiro passo ideal para criar eletrodos limpos e homogêneos para processos VAR ou ESR.

Em última análise, um forno de indução a vácuo é escolhido quando a integridade e o desempenho do material final não podem ser comprometidos.

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios Chave do Material |

|---|---|---|

| Aeroespacial e Defesa | Pás de turbina de motores a jato, componentes de foguetes | Resistência a altas temperaturas, resistência à oxidação |

| Nuclear e Geração de Energia | Componentes de reator, peças resistentes ao calor | Integridade estrutural, confiabilidade a longo prazo em ambientes agressivos |

| Aços Especiais e Ligas | Aços para ferramentas, aços para rolamentos, ligas magnéticas | Ultra-alta resistência, propriedades mecânicas precisas |

| Fundição Avançada | Ligas mestras, eletrodos consumíveis para VAR/ESR | Alta pureza, homogeneidade química para refino secundário |

Precisa produzir ligas complexas de alta pureza? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para fusão de metais de alto desempenho. Nossa expertise pode ajudá-lo a alcançar o controle químico preciso e a pureza do material necessários para aplicações aeroespaciais, nucleares e de aços especiais. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios de materiais mais exigentes do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas