A brasagem a vácuo é usada principalmente para unir montagens complexas e de alto valor, onde a resistência, a limpeza e a estabilidade dimensional são críticas. Suas aplicações abrangem indústrias exigentes, incluindo a fabricação de componentes de aeronaves, dispositivos médicos, sensores e sistemas de gerenciamento térmico de alto desempenho, como trocadores de calor de microcanais.

A decisão de usar a brasagem a vácuo é impulsionada pela necessidade de pureza metalúrgica e precisão que outros métodos de união não podem fornecer. Ela se destaca na criação de juntas fortes e livres de contaminantes em montagens complexas, minimizando as tensões internas que causam distorção.

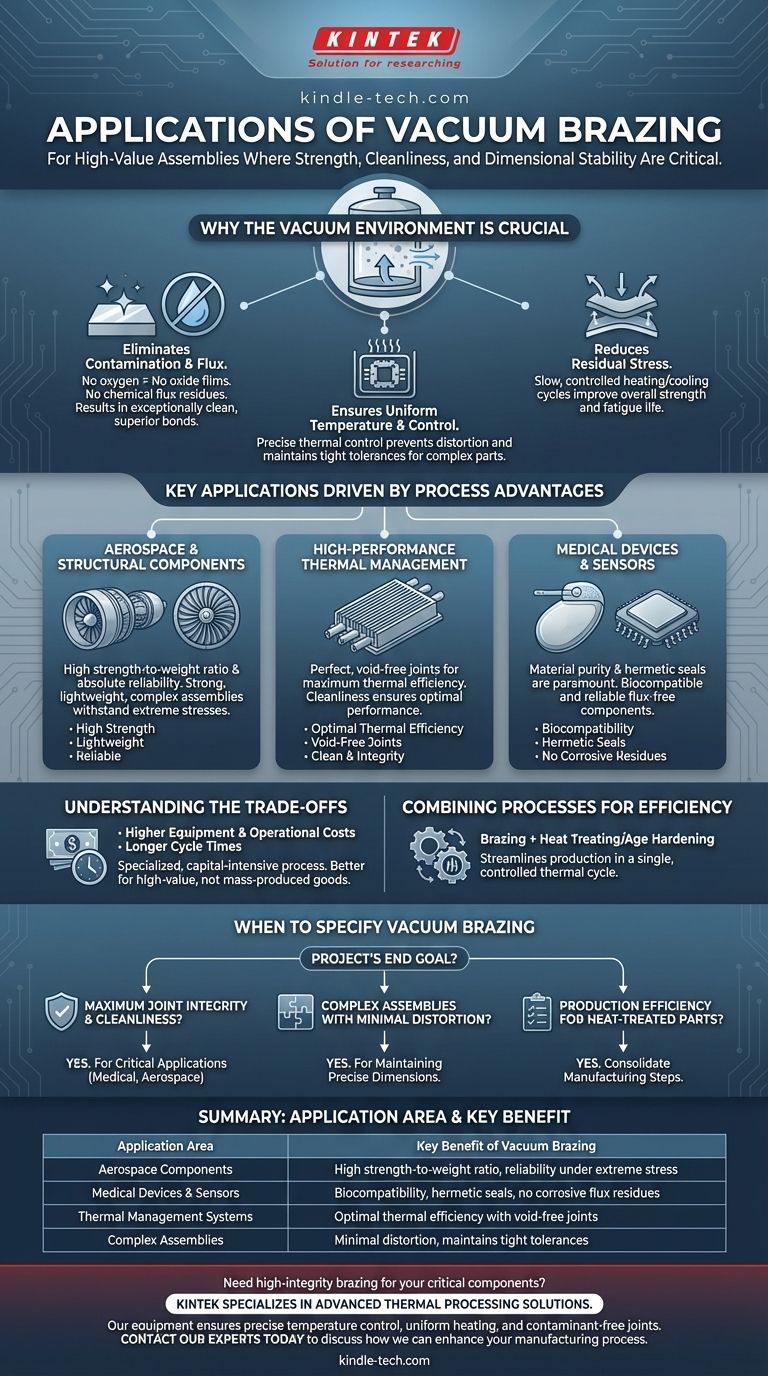

Por que o Ambiente de Vácuo é Crucial

A característica definidora deste processo é o próprio vácuo. Ao remover os gases atmosféricos do forno, mudamos fundamentalmente o ambiente de união, o que oferece várias vantagens importantes.

Eliminando Contaminação e Fluxo

Em vácuo, não há oxigênio para criar filmes de óxido nas superfícies metálicas. Isso resulta em uma superfície de trabalho excepcionalmente limpa, permitindo que o metal de adição de brasagem flua livremente e forme uma ligação superior.

Este processo elimina a necessidade de fluxos químicos, que podem deixar resíduos corrosivos e criar potenciais pontos de falha dentro da junta. O produto final é brilhante, limpo e não requer limpeza pós-processamento.

Garantindo Temperatura e Controle Uniformes

Um forno a vácuo proporciona aquecimento e resfriamento altamente uniformes. Este ambiente controlado garante que montagens complexas, independentemente do tamanho ou forma, atinjam a temperatura alvo de forma homogênea.

Este controle térmico preciso é essencial para prevenir distorções e manter as tolerâncias apertadas exigidas em componentes aeroespaciais e médicos.

Reduzindo o Estresse Residual

Os ciclos lentos e controlados de aquecimento e resfriamento inerentes à brasagem a vácuo reduzem significativamente as tensões internas que podem se acumular dentro de um componente.

Menor estresse residual melhora as propriedades térmicas e mecânicas gerais da peça, aumentando sua resistência e vida útil à fadiga em condições de serviço exigentes.

Principais Aplicações Impulsionadas pelas Vantagens do Processo

Os benefícios exclusivos da brasagem a vácuo a tornam a solução ideal para desafios de fabricação específicos e de alto risco.

Componentes Aeroespaciais e Estruturais

Na indústria aeroespacial, as relações resistência-peso e a confiabilidade absoluta são inegociáveis. A brasagem a vácuo é usada para criar montagens fortes, leves e complexas que podem suportar tensões operacionais extremas.

Gerenciamento Térmico de Alto Desempenho

Componentes como trocadores de calor de microcanais e outras montagens de aquecimento ou resfriamento dependem de juntas perfeitas e sem vazios para máxima eficiência térmica. A limpeza e a integridade das juntas brasadas a vácuo garantem um desempenho ótimo.

Dispositivos Médicos e Sensores

Para implantes médicos e sensores eletrônicos sensíveis, a pureza do material e as vedações herméticas são primordiais. A natureza sem fluxo e impecável da brasagem a vácuo a torna ideal para a produção de componentes biocompatíveis e confiáveis.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo é um processo especializado com considerações específicas. Não é uma solução universal para todas as tarefas de união.

Custos de Equipamento e Operacionais

Os fornos a vácuo representam um investimento de capital significativo e exigem técnicos qualificados para operar e manter. Isso torna o processo mais caro do que os métodos convencionais de brasagem ou soldagem.

Tempos de Ciclo Mais Longos

As rampas controladas de aquecimento e resfriamento necessárias para garantir baixa distorção e alta qualidade resultam em tempos de processamento mais longos em comparação com outros métodos. Isso a torna mais adequada para componentes de alto valor, em vez de produtos de baixo custo e produção em massa.

Combinando Processos para Eficiência

Uma vantagem significativa é a capacidade de combinar processos. A brasagem pode ser realizada no mesmo ciclo térmico que o tratamento térmico ou o envelhecimento, otimizando a produção de peças que exigem tanto a união quanto propriedades metalúrgicas específicas.

Quando Especificar a Brasagem a Vácuo para o Seu Projeto

A escolha do processo de união correto depende inteiramente do objetivo final e dos requisitos de desempenho do seu projeto.

- Se o seu foco principal é a máxima integridade e limpeza da junta: A brasagem a vácuo é a escolha definitiva para criar ligações fortes e sem fluxo em aplicações críticas como equipamentos médicos ou aeroespaciais.

- Se o seu foco principal é unir montagens complexas com distorção mínima: O aquecimento uniforme e o resfriamento controlado do processo a vácuo o tornam ideal para manter as dimensões precisas de peças intrincadas.

- Se o seu foco principal é a eficiência da produção para peças tratadas termicamente: Use a brasagem a vácuo para consolidar as etapas de fabricação, realizando a brasagem e o endurecimento em um único ciclo controlado de forno.

Em última análise, selecionar a brasagem a vácuo é uma decisão estratégica para priorizar a perfeição metalúrgica e a integridade estrutural para seus componentes mais críticos.

Tabela Resumo:

| Área de Aplicação | Principal Benefício da Brasagem a Vácuo |

|---|---|

| Componentes Aeroespaciais | Alta relação resistência-peso, confiabilidade sob estresse extremo |

| Dispositivos Médicos e Sensores | Biocompatibilidade, vedações herméticas, sem resíduos de fluxo corrosivo |

| Sistemas de Gerenciamento Térmico | Eficiência térmica ótima com juntas sem vazios |

| Montagens Complexas | Distorção mínima, mantém tolerâncias apertadas |

Precisa de brasagem de alta integridade para seus componentes críticos? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo projetados para aplicações aeroespaciais, médicas e industriais de alto desempenho. Nossos equipamentos garantem controle preciso de temperatura, aquecimento uniforme e juntas livres de contaminantes para seus projetos mais exigentes. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seu processo de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura