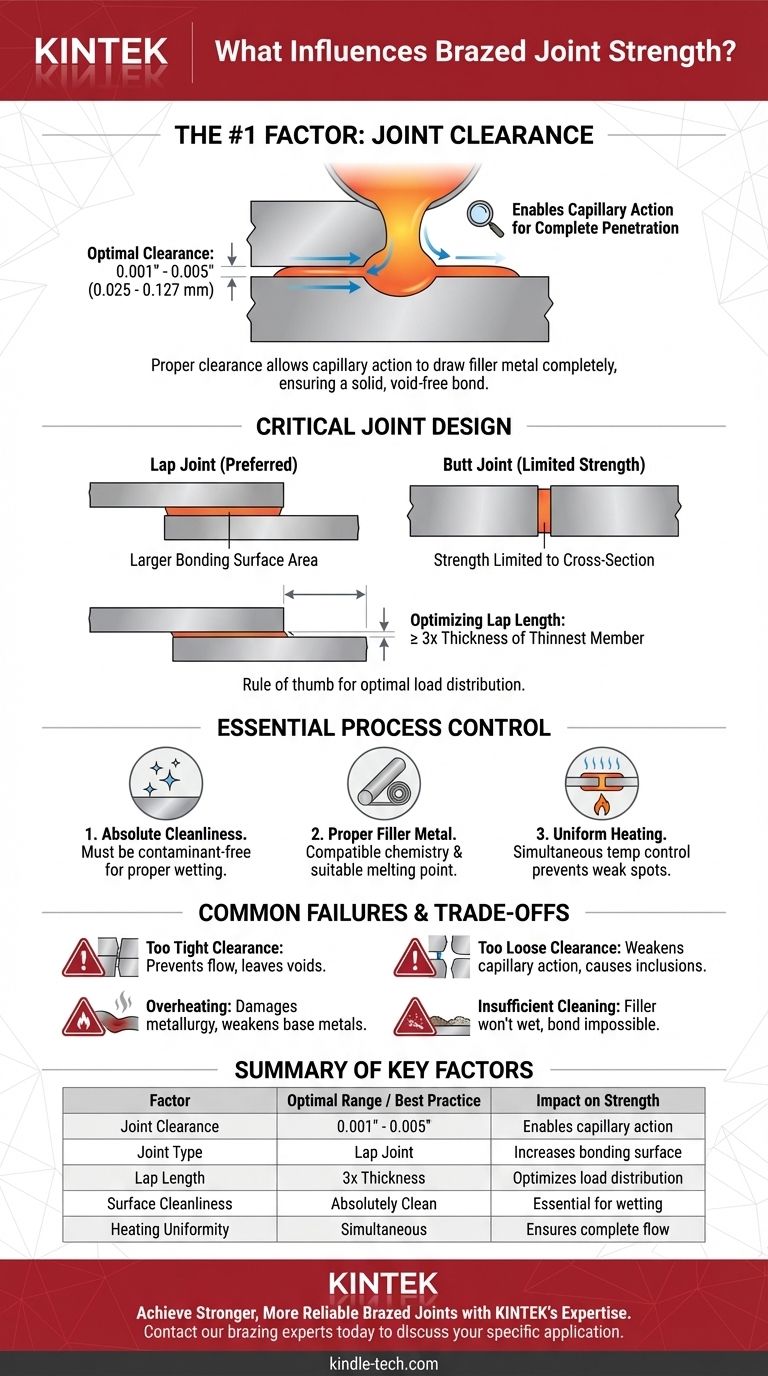

Embora vários fatores sejam críticos, o fator de projeto mais importante que influencia a resistência de uma junta soldada por brasagem é a folga da junta. Este é o espaço físico entre os dois materiais base que estão sendo unidos. Uma folga adequada é o que permite que a ação capilar puxe o metal de adição fundido completamente para dentro da junta, garantindo uma ligação sólida e sem vazios após o resfriamento.

Alcançar uma junta soldada por brasagem forte não se trata de aperfeiçoar uma variável, mas de controlar um sistema de fatores interdependentes. A folga da junta é a base, mas sem limpeza imaculada e aquecimento correto, até mesmo uma folga perfeita resultará em uma junta falha.

O Papel Crítico do Projeto da Junta

A resistência de uma montagem soldada por brasagem é determinada antes mesmo de o maçarico ser aceso. O projeto mecânico da junta em si define o limite superior de seu desempenho potencial.

Folga da Junta: A Fundação da Resistência

A folga da junta controla diretamente a eficácia da ação capilar. Esta força é responsável por puxar o metal de adição líquido para o espaço, mesmo contra a força da gravidade.

Uma folga ideal, tipicamente entre 0,001" e 0,005" (0,025 mm a 0,127 mm), garante que o metal de adição possa preencher completamente o vazio, criando uma forte ligação metalúrgica com ambas as superfícies.

Juntas de Sobreposição (Lap Joints) vs. Juntas de Topo (Butt Joints)

Para aplicações que exigem máxima resistência, uma junta de sobreposição é fortemente preferida em relação a uma junta de topo. A resistência de uma junta de topo é limitada à área da seção transversal do membro mais fino.

Uma junta de sobreposição, no entanto, cria uma área de superfície de ligação muito maior. Isso permite que a carga seja distribuída de forma mais eficaz, garantindo que a junta final seja mais forte do que os próprios metais base.

Otimizando o Comprimento da Sobreposição

Para uma junta de sobreposição, uma regra prática comum é fazer o comprimento da sobreposição ser pelo menos três vezes a espessura do membro mais fino que está sendo unido.

Aumentar o comprimento da sobreposição além deste ponto fornece retornos decrescentes e pode aumentar o estresse e o custo sem um ganho significativo na resistência utilizável.

Fatores Essenciais de Controle de Processo

Um projeto perfeito falhará se o próprio processo de brasagem não for meticulosamente controlado. Cada uma das seguintes etapas é crítica para realizar a resistência projetada da junta.

O Princípio da Limpeza

As superfícies dos metais base devem estar absolutamente limpas. Quaisquer contaminantes — como óleos, graxa ou óxidos — impedirão que o metal de adição "molhe" as superfícies.

Se o metal de adição não conseguir molhar o material, ele não poderá formar uma ligação metalúrgica. Esta é uma causa comum e imediata de falha da junta.

Seleção Adequada do Metal de Adição

A escolha do metal de adição é crucial. Ele deve ser quimicamente compatível com os metais base e adequado para as condições de serviço pretendidas (por exemplo, temperatura, ambiente corrosivo).

O ponto de fusão do metal de adição também deve ser inferior ao dos metais base, e suas características de fluxo devem corresponder ao projeto da junta.

Aquecimento Uniforme e Controle de Temperatura

O objetivo é levar ambos os componentes da montagem à temperatura de brasagem uniformemente e simultaneamente.

Se uma parte estiver mais quente que a outra, o metal de adição fluirá apenas para o lado mais quente, resultando em uma junta incompleta e fraca. A temperatura deve ser alta o suficiente para derreter o material de adição, mas baixa o suficiente para evitar danificar os metais base.

Entendendo as Compensações e Falhas Comuns

Alcançar uma brasagem bem-sucedida requer navegar em uma janela estreita de condições ideais. Desviar-se desses parâmetros é a principal fonte de fraqueza da junta.

O Problema com a Folga Incorreta

Uma folga muito apertada impedirá que o metal de adição fundido flua para dentro da junta, deixando vazios e áreas não ligadas.

Uma folga muito solta enfraquece a ação capilar. Isso resulta em grandes vazios, inclusões de fluxo e uma junta final composta principalmente pelo metal de adição mais fraco, em vez de uma linha de ligação fina e forte.

Os Perigos do Superaquecimento

Aplicar calor excessivo ou aquecer por muito tempo pode ser altamente destrutivo. Pode danificar a metalurgia dos metais base, fazendo com que enfraqueçam ou deformem.

O superaquecimento também pode danificar o próprio metal de adição, fazendo com que seus elementos constituintes vaporizem e alterando suas características de desempenho.

O Impacto da Limpeza Insuficiente

Este é um ponto de falha absoluto. Se as superfícies não estiverem limpas, uma ligação metalúrgica é impossível. O metal de adição simplesmente se aglomerará e se recusará a fluir pelas superfícies da junta.

Fazendo a Escolha Certa para Sua Aplicação

A abordagem ideal depende dos objetivos específicos da sua montagem. Use estes princípios para guiar suas decisões de projeto e processo.

- Se seu foco principal for a resistência máxima: Priorize uma junta de sobreposição com sobreposição ideal, mantenha uma folga de junta precisa (0,001"-0,003") e imponha protocolos de limpeza rigorosos.

- Se seu foco principal for unir metais dissimilares: Preste atenção especial à seleção do metal de adição para garantir a compatibilidade metalúrgica e considere como as diferentes taxas de expansão térmica afetarão a folga da junta durante o aquecimento.

- Se seu foco principal for a produção de alto volume: Projete a junta para autolocalização, use anéis ou pastas de metal de adição pré-formados e desenvolva um processo de aquecimento automatizado e repetível (como brasagem por indução ou em forno).

Em última análise, uma junta soldada por brasagem forte é o produto direto de um projeto deliberado e um controle de processo disciplinado.

Tabela de Resumo:

| Fator Chave | Faixa Ideal / Prática Recomendada | Impacto na Resistência da Junta |

|---|---|---|

| Folga da Junta | 0,001" - 0,005" (0,025 - 0,127 mm) | Permite a ação capilar para penetração completa do metal de adição |

| Tipo de Junta | Junta de sobreposição (vs. junta de topo) | Aumenta a área de superfície de ligação para resistência superior |

| Comprimento da Sobreposição | 3x espessura do membro mais fino | Otimiza a distribuição de carga sem adicionar estresse desnecessário |

| Limpeza da Superfície | Absolutamente livre de contaminantes | Essencial para a molhabilidade adequada do metal de adição e ligação metalúrgica |

| Uniformidade do Aquecimento | Aquecimento simultâneo e uniforme de ambas as peças | Garante o fluxo completo do metal de adição e previne pontos fracos |

Alcance juntas soldadas por brasagem mais fortes e confiáveis com a experiência da KINTEK.

Se você está unindo metais dissimilares, otimizando para produção de alto volume ou buscando a máxima resistência, o equipamento e os consumíveis corretos são críticos. A KINTEK é especializada em equipamentos de laboratório de precisão e soluções de brasagem que oferecem:

- Aquecimento consistente e uniforme para fluxo impecável do metal de adição

- Sistemas de controle de temperatura para prevenir superaquecimento e danos ao material

- Ferramentas de preparação de superfície para garantir limpeza absoluta para uma ligação perfeita

Nossa equipe entende o equilíbrio delicado entre o projeto da junta, a seleção de materiais e o controle de processo. Deixe-nos ajudá-lo a otimizar suas operações de brasagem para resultados superiores.

Entre em contato com nossos especialistas em brasagem hoje mesmo para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem fortalecer seu processo de fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita