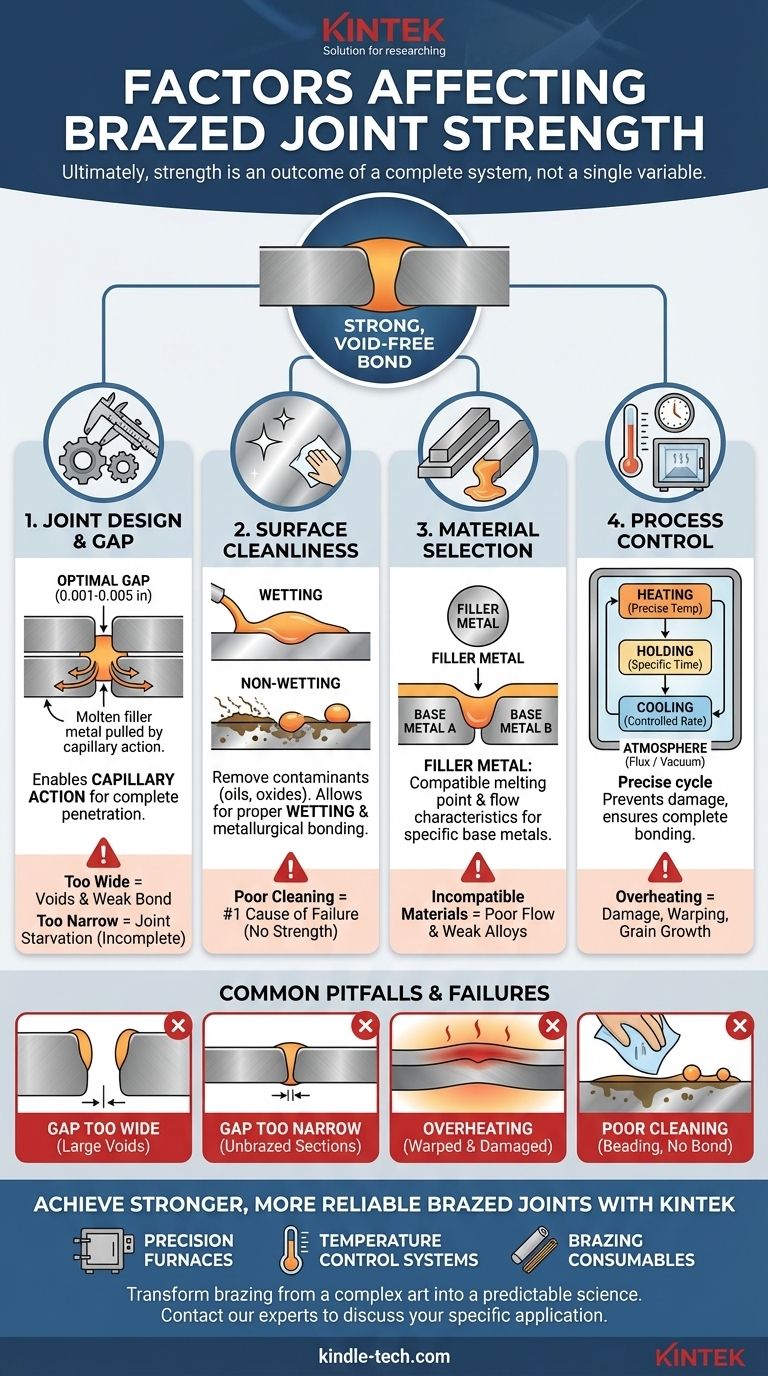

Em última análise, a resistência de uma junta soldada por brasagem é determinada por quatro fatores principais: o design da junta em si (especialmente a folga), a limpeza das superfícies, a seleção do metal de adição correto e o controle preciso do processo de aquecimento e resfriamento. Quando esses elementos são gerenciados corretamente, a junta resultante não é o ponto fraco; ela é mais forte do que os metais de base que estão sendo unidos.

O princípio central da brasagem é que a resistência não provém de uma única variável. É o resultado de um sistema completo onde o design da junta permite a ação capilar, superfícies limpas possibilitam a ligação metalúrgica e um processo controlado executa a união sem danificar os componentes.

A Fundação: Design e Preparação da Junta

Uma brasagem bem-sucedida começa muito antes de as peças serem aquecidas. O design mecânico e a preparação da junta são os fatores mais críticos que influenciam a resistência final.

O Papel Crítico da Folga da Junta

O espaço entre as duas superfícies que estão sendo unidas é conhecido como folga da junta. Essa folga não é arbitrária; ela é projetada para ser extremamente precisa.

Sua função principal é permitir que a ação capilar puxe o metal de adição fundido completamente para dentro da junta.

Uma folga ideal, tipicamente entre 0,001 e 0,005 polegadas (0,025 a 0,127 mm), garante que o metal de adição preencha toda a interface, criando uma união forte e livre de vazios.

Por Que a Limpeza é Inegociável

As superfícies da junta devem estar imaculadamente limpas. Quaisquer contaminantes, como óleos de processamento, graxa ou mesmo óxidos superficiais, impedirão uma brasagem bem-sucedida.

Esses contaminantes inibem a molhabilidade, que é a capacidade do metal de adição fundido de se espalhar suave e uniformemente sobre as superfícies do metal de base.

A má molhabilidade resulta em uma união fraca, incompleta ou nenhuma união. A limpeza adequada geralmente envolve desengorduramento seguido por um processo para remover a camada de óxido específica do metal de base.

Selecionando os Materiais Certos

Os materiais escolhidos — tanto os metais de base quanto o metal de adição — devem ser compatíveis e selecionados para as demandas da aplicação específica.

Características do Metal de Adição

O metal de adição deve ter uma temperatura de fusão inferior à dos metais de base que estão sendo unidos. Isso garante que as próprias peças não derretam durante o processo.

Crucialmente, o metal de adição deve ser formulado para molhar e fluir sobre os metais de base específicos que você está usando. Diferentes metais de base (como aço, cobre ou alumínio) exigem diferentes ligas de metal de adição.

Compatibilidade dos Metais de Base

Os próprios metais de base influenciam o processo. Por exemplo, o alumínio desenvolve uma camada de óxido refratária e resistente que deve ser removida ou deslocada pelo fluxo para que a brasagem seja bem-sucedida.

A resistência e as propriedades térmicas dos metais de base também ditam a temperatura máxima e as taxas de aquecimento que podem ser usadas sem causar danos ou distorção.

Dominando o Processo de Brasagem

O processo de brasagem em si é um ciclo térmico cuidadosamente controlado. Desvios no tempo, temperatura ou atmosfera podem comprometer a junta.

Controle Preciso da Temperatura

A montagem deve ser aquecida uniformemente até a temperatura de brasagem correta, que é ditada pelo metal de adição.

Se a temperatura for muito baixa, o metal de adição não derreterá e fluirá. Se for muito alta, pode danificar os metais de base ou fazer com que o metal de adição se degrade.

A Importância do Tempo e do Resfriamento

As peças devem ser mantidas na temperatura de brasagem por um tempo de permanência específico para permitir que o metal de adição flua por toda a junta e forme uma ligação metalúrgica.

A taxa de resfriamento também é crítica. Resfriar muito rapidamente pode introduzir tensões internas e trincar a junta, enquanto resfriar muito lentamente pode levar a mudanças metalúrgicas indesejáveis.

O Papel da Atmosfera (Fluxo ou Vácuo)

Durante o aquecimento, os metais reagem rapidamente com o oxigênio para formar óxidos que impedem a molhabilidade. Isso deve ser evitado.

Um método é usar um fluxo (pasta fundente), um composto químico que protege a junta do ar e dissolve óxidos. O outro é realizar a brasagem em um forno a vácuo, que remove completamente o oxigênio do ambiente.

Entendendo as Compensações e Pontos de Falha

Alcançar uma brasagem perfeita requer evitar armadilhas comuns relacionadas aos princípios centrais.

Quando a Folga da Junta é Muito Grande

Se a folga for muito grande, a ação capilar será fraca ou inexistente. O metal de adição falhará em preencher completamente a junta, levando a grandes vazios e uma união drasticamente mais fraca que depende apenas da baixa resistência intrínseca da liga de adição.

Quando a Folga da Junta é Muito Pequena

Se a folga for muito apertada, o metal de adição não conseguirá fluir para dentro da junta. Essa "fome de junta" resulta em uma união incompleta e não confiável com grandes seções não brasadas.

O Perigo do Superaquecimento

Exceder a temperatura recomendada pode empenar as peças, enfraquecer os metais de base através do crescimento de grãos ou até mesmo derretê-los. Isso causa danos irreversíveis a toda a montagem, não apenas à junta.

A Consequência da Limpeza Inadequada

Esta é a causa mais comum de falha na brasagem. Se a superfície não estiver limpa, o metal de adição se agrupará como água em um carro encerado em vez de se espalhar. Isso cria uma junta que pode parecer completa, mas tem quase nenhuma resistência mecânica.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter uma junta soldada por brasagem bem-sucedida, você deve ver o processo de forma holística, onde o design, a preparação e o controle do processo são igualmente importantes.

- Se o seu foco principal for a confiabilidade e repetibilidade do processo: Sua prioridade deve ser protocolos de limpeza rigorosos e documentados e controle preciso sobre o ciclo de tempo-temperatura.

- Se o seu foco principal for maximizar a resistência mecânica: Concentre-se em projetar o design de junta correto, particularmente uma folga de junta ideal e consistente.

- Se você estiver solucionando falhas de brasagem: Sempre comece sua investigação examinando a junta em busca de evidências de limpeza inadequada (não molhabilidade) e medindo a folga da junta dos componentes que falharam.

Dominar esses fatores interconectados é o que transforma a brasagem de uma arte complexa em uma ciência de engenharia confiável e previsível.

Tabela Resumo:

| Fator | Consideração Principal | Impacto na Resistência |

|---|---|---|

| Design e Folga da Junta | Folga ideal (0,001-0,005 pol.) para ação capilar | Permite penetração completa do metal de adição e união livre de vazios |

| Limpeza da Superfície | Remoção de óleos, graxa e óxidos | Permite molhabilidade adequada e ligação metalúrgica |

| Seleção do Metal de Adição | Compatibilidade com metais de base e ponto de fusão correto | Garante o fluxo e a formação de uma forte ligação metalúrgica |

| Controle do Processo | Temperatura, tempo e atmosfera (fluxo/vácuo) precisos | Previne danos ao metal de base e garante a ligação completa |

Alcance juntas soldadas por brasagem mais fortes e confiáveis com a KINTEK.

Se você está desenvolvendo novos produtos ou solucionando problemas em processos existentes, o equipamento e os consumíveis certos são cruciais para controlar os quatro fatores chave da resistência da brasagem. A KINTEK é especializada em fornos de laboratório de precisão, sistemas de controle de temperatura e consumíveis de brasagem que fornecem a repetibilidade e o desempenho que seu laboratório necessita.

Deixe-nos ajudá-lo a transformar a brasagem de uma arte complexa em uma ciência previsível. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que requer um meio para transferência de calor? Condução e Convecção Explicadas

- Por que um forno de precisão é necessário para catalisadores SnS2 para SnO2/MoS2? Garante Fase Uniforme e Crescimento Epitaxial

- Porque é que um banho de água é utilizado na evaporação?Garantir uma remoção de solventes eficiente e segura

- O que é o processo de evaporador rotativo a vácuo? Separação Suave para Amostras Sensíveis ao Calor

- Como funciona uma prensa-filtro? Um Guia Completo para Separação Eficiente Sólido-Líquido

- A brasagem é uma união permanente? Sim, e aqui está o porquê de ser mais forte do que você pensa.

- Quais são as vantagens da extração centrífuga? Obtenha Separações de Alta Velocidade e Alta Pureza

- Qual é o principal objetivo da pirólise? Desbloquear Energia e Valor de Resíduos