As principais vantagens da sinterização na metalurgia do pó são a sua capacidade de criar peças complexas e de alta precisão com desperdício mínimo de material e a sua capacidade de trabalhar com metais de alto ponto de fusão que são difíceis de processar por outros meios. Este processo de ligação baseado em calor é altamente repetível, tornando-o ideal para produção em larga escala, e permite a engenharia de propriedades de material únicas, como porosidade controlada para autolubrificação.

O verdadeiro valor da sinterização reside não apenas na moldagem do metal, mas na mudança fundamental da equação de fabricação. Ela desvincula a criação de uma peça forte e complexa da necessidade de fundir o material, desbloqueando eficiências significativas em energia, desperdício e liberdade de design.

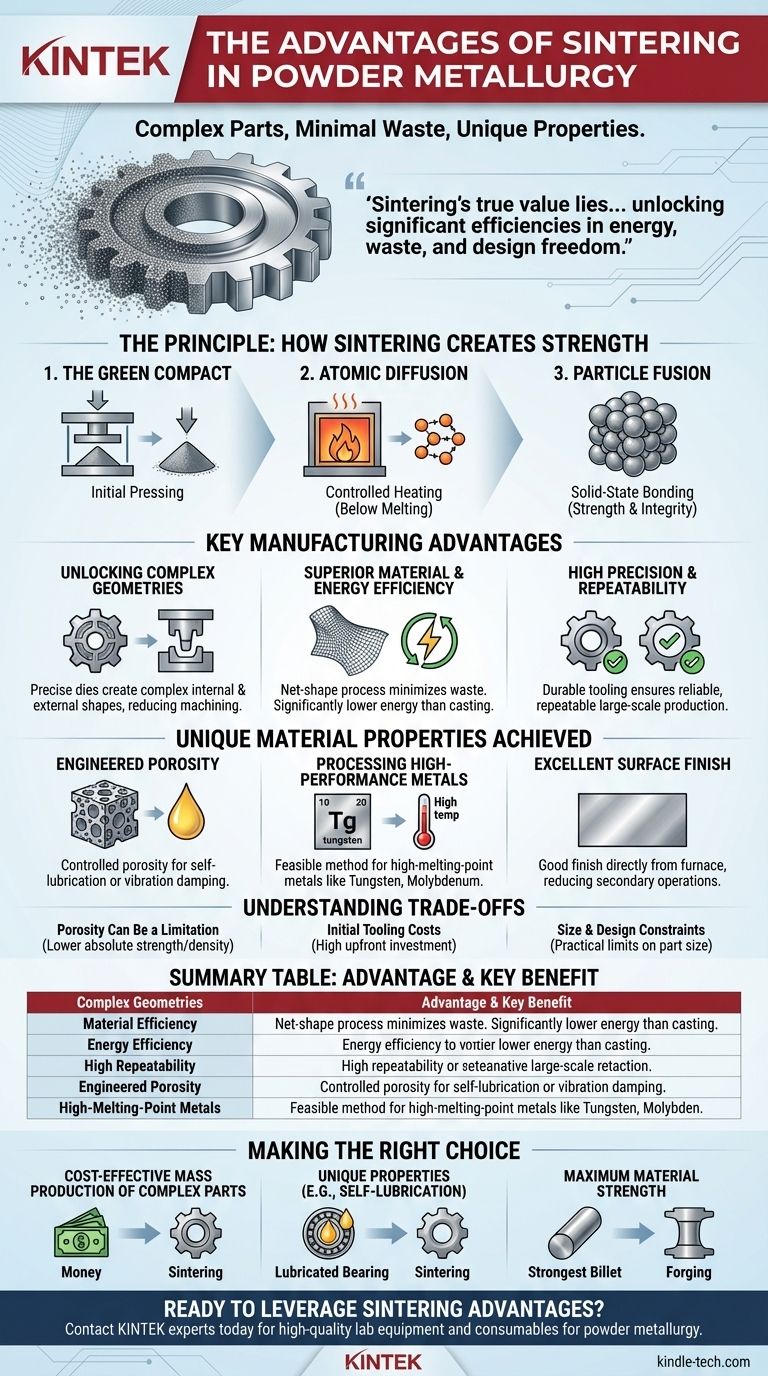

O Princípio: Como a Sinterização Cria Força

A sinterização é um processo de tratamento térmico que confere a uma peça metálica sua resistência e integridade finais. Compreender como funciona é fundamental para apreciar suas vantagens.

O "Compacto Verde"

O processo começa com pó metálico que é prensado em uma forma desejada usando um molde de alta precisão, ou matriz. Esta peça inicial e frágil é conhecida como compacto verde.

O Papel da Difusão Atômica

O compacto verde é então aquecido em um forno de atmosfera controlada a uma temperatura abaixo do ponto de fusão do metal. Este calor fornece a energia necessária para iniciar a difusão atômica.

Fusão de Partículas

Nesta temperatura elevada, as partículas metálicas se ligam em seus pontos de contato, muito parecido com cubos de gelo em um copo de água que se fundem com o tempo. Este processo de ligação em estado sólido fecha muitos dos espaços porosos entre as partículas, criando uma peça final sólida e coesa.

Principais Vantagens de Fabricação

A sinterização oferece benefícios distintos que a tornam um método altamente confiável e eficiente para a fabricação moderna.

Desbloqueando Geometrias Complexas

Como a forma inicial é criada por matrizes precisas, a sinterização pode produzir peças com formas externas e internas muito complexas que seriam difíceis ou caras de obter através da usinagem tradicional.

Eficiência Superior de Material e Energia

A sinterização é um processo de forma final (net-shape), o que significa que a peça final está muito próxima de suas dimensões finais com desperdício mínimo de material. Como o metal nunca é totalmente fundido, o consumo de energia é significativamente menor do que nos processos de fundição ou forjamento.

Alta Precisão e Repetibilidade

O uso de ferramentas duráveis e de alta precisão garante que cada peça seja virtualmente idêntica. Isso torna a sinterização um método excepcionalmente confiável e repetível para produzir grandes séries de componentes com tolerâncias apertadas.

Propriedades de Material Únicas Alcançadas Através da Sinterização

Além da eficiência de fabricação, o processo de sinterização pode conferir propriedades únicas e valiosas ao produto final.

Porosidade Projetada

Ao contrário de materiais totalmente densos, as peças sinterizadas retêm um certo nível de porosidade. Isso pode ser uma vantagem significativa, permitindo que as peças sejam impregnadas com lubrificantes para rolamentos autolubrificantes ou projetadas para amortecer vibrações.

Processamento de Metais de Alto Desempenho

A sinterização é um dos poucos métodos viáveis para fabricar peças a partir de metais com pontos de fusão extremamente altos, como tungstênio ou molibdênio. O processo fornece uma maneira de consolidá-los em uma forma forte e sólida sem a energia extrema necessária para a fusão.

Excelente Acabamento Superficial

O processo geralmente resulta em um bom acabamento superficial diretamente do forno, reduzindo a necessidade de extensas operações de acabamento secundário.

Compreendendo as Compensações Inerentes

Nenhum processo é perfeito, e ser um consultor de confiança significa reconhecer as limitações.

A Porosidade Pode Ser Uma Limitação

Embora a porosidade controlada seja uma vantagem para algumas aplicações, também significa que as peças sinterizadas podem não atingir a mesma resistência ou densidade absoluta que uma peça forjada ou usinada a partir de um tarugo sólido.

Custos Iniciais de Ferramental

Os moldes e matrizes de precisão necessários para a etapa inicial de prensagem representam um investimento inicial significativo. Isso torna a sinterização mais econômica para grandes volumes de produção, onde o custo pode ser amortizado ao longo de muitos milhares de peças.

Restrições de Tamanho e Design

Existem limites práticos para o tamanho das peças que podem ser produzidas via metalurgia do pó. Além disso, a densidade uniforme pode ser um desafio para alcançar em peças muito grandes ou incomumente complexas durante a fase inicial de prensagem.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a produção em massa econômica de peças complexas: A sinterização é uma escolha ideal devido à sua alta repetibilidade e desperdício mínimo de material.

- Se o seu foco principal é criar peças com propriedades únicas como autolubrificação: A sinterização é frequentemente o único método prático para obter porosidade controlada.

- Se o seu foco principal é alcançar a máxima resistência e resistência ao impacto do material: Você deve considerar processos como forjamento, que produzem um material totalmente denso e endurecido por trabalho.

Em última análise, a sinterização capacita os engenheiros a projetar e fabricar peças com base nas vantagens únicas da ligação em estado sólido, superando as limitações da fundição e usinagem tradicionais.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Geometrias Complexas | Produz formas intrincadas difíceis com outros métodos |

| Eficiência de Material | Processo de forma final (net-shape) com desperdício mínimo |

| Eficiência Energética | Menor uso de energia do que processos baseados em fusão |

| Alta Repetibilidade | Ideal para produção em larga escala e alta precisão |

| Porosidade Projetada | Permite autolubrificação e amortecimento de vibrações |

| Metais de Alto Ponto de Fusão | Processa metais como tungstênio e molibdênio |

Pronto para aproveitar as vantagens da sinterização para o seu laboratório ou linha de produção?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para processos de metalurgia do pó precisos e eficientes. Quer você esteja pesquisando novos materiais ou aumentando a produção, nossas soluções podem ajudá-lo a alcançar resultados superiores com peças complexas, desperdício mínimo e propriedades de material únicas.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar suas necessidades de sinterização e metalurgia do pó.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo para nano-cobre? Alcance a Máxima Densificação Hoje

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores