Em sua essência, a sinterização é o processo fundamental que transforma uma massa compactada de pó cerâmico em um componente sólido, forte, denso e funcional. É a etapa crítica de fabricação onde o material adquire suas propriedades mais importantes, incluindo alta resistência mecânica, dureza e estabilidade térmica. Sem a sinterização, a maioria dos produtos cerâmicos avançados simplesmente não existiria.

A principal vantagem da sinterização não é apenas uma melhoria, mas uma transformação completa. Ela converte uma coleção frágil de partículas individuais em um objeto unificado e densificado com uma estrutura interna precisamente controlada, liberando as características de alto desempenho inerentes ao material cerâmico.

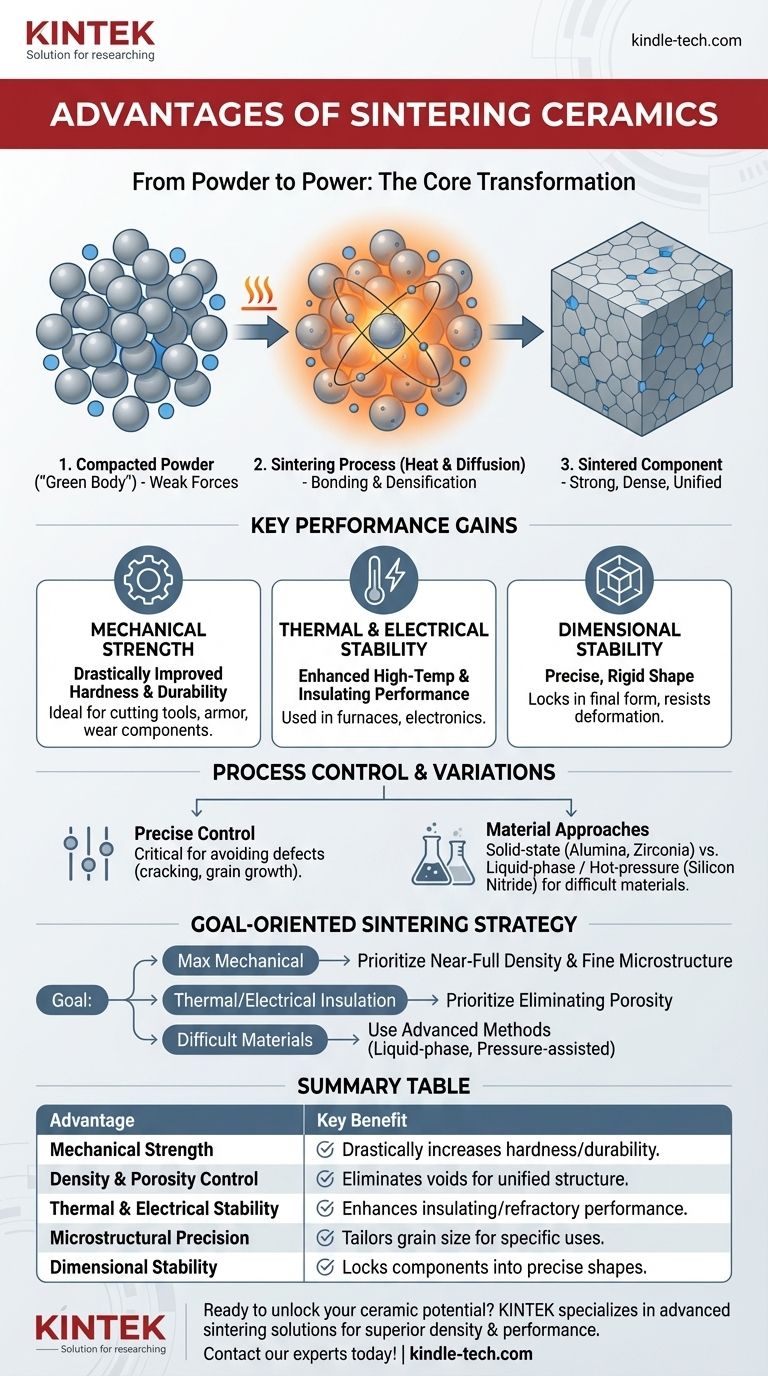

Do Pó ao Poder: A Transformação Central

A sinterização é o tratamento térmico que une as partículas cerâmicas, alterando fundamentalmente a natureza do material. Este processo é o que transforma um "corpo verde" moldado, mas fraco, em uma peça acabada e durável.

Criação de uma Estrutura Forte e Unificada

Antes da sinterização, uma peça cerâmica é apenas pó compactado mantido unido por forças fracas. Durante a sinterização, os átomos se difundem através das fronteiras das partículas, fazendo com que elas se fundam e formem ligações químicas fortes. Isso cria uma estrutura sólida policristalina contínua.

Atingindo Alta Densidade e Baixa Porosidade

O principal objetivo da sinterização é a densificação. O processo elimina os poros e vazios entre as partículas de pó iniciais, aumentando drasticamente a densidade do material. Essa redução da porosidade é diretamente responsável pelos ganhos massivos em resistência e durabilidade.

Controle da Microestrutura Final

A sinterização permite um controle preciso da microestrutura final — o tamanho e o arranjo dos grãos dentro da cerâmica. Ao gerenciar cuidadosamente os parâmetros de sinterização, como temperatura, tempo e atmosfera, os fabricantes podem adaptar as propriedades do material para aplicações específicas, como ferramentas de corte ultraduras ou isolantes elétricos altamente eficazes.

Os Ganhos de Desempenho Tangíveis

As mudanças microestruturais que ocorrem durante a sinterização se traduzem diretamente em características de desempenho superiores no mundo real. Essas vantagens são o motivo pelo qual a sinterização é indispensável na fabricação de cerâmicas.

Resistência Mecânica Drasticamente Melhorada

Uma cerâmica sinterizada é ordens de magnitude mais forte e mais dura do que sua forma de pó não sinterizado. Essa alta resistência e resistência ao desgaste tornam as cerâmicas sinterizadas ideais para aplicações exigentes, como ferramentas de corte industriais, blindagens e componentes resistentes ao desgaste.

Estabilidade Térmica e Elétrica Aprimorada

A estrutura densa e unificada criada pela sinterização confere às cerâmicas excelente estabilidade em altas temperaturas e as torna excelentes isolantes elétricos. É por isso que são essenciais para materiais refratários usados em fornos e como componentes isolantes em dispositivos eletrônicos.

Obtenção de uma Forma Estável e Precisa

A sinterização fixa o componente em sua forma geométrica final e estável. Embora ocorra alguma retração previsível, o processo produz uma peça rígida com excelente estabilidade dimensional que não se deformará sob estresse operacional.

Compreendendo as Compensações e Variações do Processo

Embora imensamente benéfica, a sinterização é um processo complexo que exige precisão. O método escolhido depende inteiramente do material e do resultado desejado, cada um com seu próprio conjunto de considerações.

A Necessidade de Controle Preciso

Os benefícios da sinterização só são alcançados quando o processo é cuidadosamente controlado. Temperaturas ou tempos incorretos podem levar à densificação incompleta, crescimento exagerado de grãos ou rachaduras internas, todos os quais degradam as propriedades finais da cerâmica.

Abordagens Específicas do Material

Diferentes cerâmicas exigem diferentes estratégias de sinterização.

- Sinterização em estado sólido, impulsionada pela difusão atômica, funciona bem para materiais como alumina e zircônia.

- Sinterização em fase líquida é usada para materiais mais difíceis de sinterizar, como o nitreto de silício. Envolve um aditivo que derrete, criando um líquido que ajuda a reorganizar e ligar as partículas sólidas de forma mais eficaz por meio de forças capilares.

O Custo das Técnicas Avançadas

Para as aplicações mais exigentes, são utilizados métodos avançados como a sinterização por pressão a quente. Esta técnica aplica pressão externa durante o aquecimento, o que acelera a densificação e ajuda a produzir propriedades superiores. No entanto, isso adiciona complexidade e custo significativos ao processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem de sinterização "melhor" é definida pela aplicação final do componente cerâmico. Seu objetivo determina as propriedades necessárias, que por sua vez ditam o processo.

- Se seu foco principal é o desempenho mecânico máximo: Você deve priorizar alcançar densidade quase total e uma microestrutura fina e uniforme por meio de parâmetros de sinterização precisamente controlados.

- Se seu foco principal é isolamento térmico ou elétrico: Seu objetivo é usar a sinterização para eliminar a porosidade, pois os vazios podem comprometer a capacidade de isolamento e criar pontos fracos.

- Se você está trabalhando com materiais difíceis de densificar: Você deve explorar métodos avançados como sinterização em fase líquida ou assistida por pressão para superar a resistência inerente do material à densificação.

Em última análise, dominar a sinterização é dominar a capacidade de projetar a estrutura interna de uma cerâmica para atingir todo o seu potencial de desempenho.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Resistência Mecânica | Aumenta drasticamente a dureza e a durabilidade para aplicações exigentes. |

| Controle de Densidade e Porosidade | Elimina vazios, criando uma estrutura densa e unificada. |

| Estabilidade Térmica e Elétrica | Melhora o desempenho como isolantes e materiais refratários. |

| Precisão Microestrutural | Adapta o tamanho e o arranjo dos grãos para usos específicos. |

| Estabilidade Dimensional | Fixa os componentes em formas precisas e estáveis. |

Pronto para liberar todo o potencial de seus componentes cerâmicos? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de sinterização precisos. Se você está desenvolvendo ferramentas de corte, isolantes ou materiais refratários, nossas soluções ajudam você a alcançar densidade, resistência e desempenho superiores. Entre em contato com nossos especialistas hoje mesmo para otimizar sua estratégia de sinterização e elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários