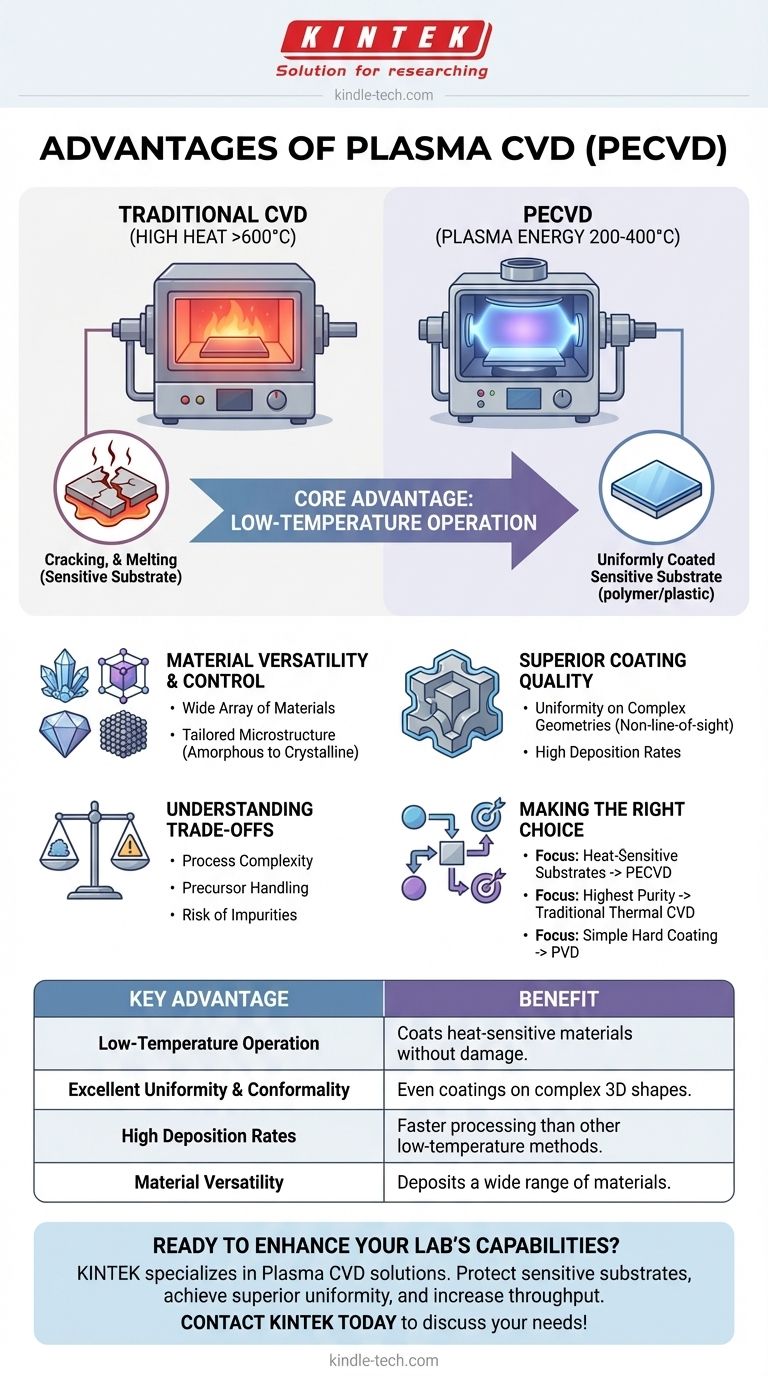

A principal vantagem da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é sua capacidade de depositar filmes finos de alta qualidade e uniformes em temperaturas significativamente mais baixas do que os métodos tradicionais de CVD. Isso torna possível revestir materiais que, de outra forma, seriam danificados por calor extremo, abrindo uma vasta gama de aplicações em eletrônica, óptica e ciência dos materiais.

O PECVD usa um plasma rico em energia para impulsionar reações químicas, dispensando a necessidade de calor extremo. Essa diferença fundamental o torna a escolha ideal para revestir materiais sensíveis à temperatura sem sacrificar a versatilidade e a qualidade inerentes aos processos de CVD.

A Vantagem Principal: Superando Limitações de Temperatura

Como o Plasma Substitui o Calor

Na Deposição Química a Vapor (CVD) tradicional, são necessárias temperaturas muito altas (geralmente >600°C) para fornecer a energia térmica necessária para que os gases precursores reajam e formem um filme sólido.

O PECVD cria um plasma, um gás ionizado, que é um estado altamente energético da matéria. Este plasma fornece a energia de ativação para a reação, permitindo que a deposição ocorra em temperaturas de substrato muito mais baixas, tipicamente na faixa de 200-400°C.

Protegendo Substratos Sensíveis à Temperatura

Esta temperatura de operação mais baixa é a vantagem mais crítica do PECVD. Ela permite a deposição de filmes de alta qualidade em materiais como polímeros, plásticos e dispositivos semicondutores totalmente fabricados que não podem suportar o calor do CVD convencional.

Desbloqueando a Versatilidade e o Controle de Materiais

Uma Ampla Gama de Materiais

O PECVD é uma técnica excepcionalmente versátil. Pode ser usado para depositar uma ampla gama de materiais, incluindo sólidos elementares, ligas, compostos vítreos e polímeros complexos.

Adaptando a Microestrutura

Ao controlar cuidadosamente as condições do plasma e a química dos gases, os operadores podem ajustar precisamente a estrutura final do filme depositado. Isso permite a criação de materiais que variam de filmes completamente amorfo (vítreo) a policristalino ou mesmo monocristalino.

Alcançando Qualidade Superior de Revestimento

Uniformidade em Geometrias Complexas

Como todos os processos de CVD, o PECVD é uma técnica sem linha de visão. Isso significa que os gases precursores podem fluir ao redor e para dentro de formas complexas e tridimensionais, garantindo um revestimento altamente uniforme e conformável mesmo em superfícies intrincadas e em cavidades internas.

Altas Taxas de Deposição

O ambiente de plasma altamente reativo frequentemente leva a taxas de deposição significativamente mais altas em comparação com outros métodos de baixa temperatura, como o CVD de Baixa Pressão (LPCVD), melhorando o rendimento da fabricação.

Compreendendo as Compensações Inerentes

Complexidade do Processo

Os benefícios do PECVD vêm com o custo da complexidade. A obtenção de um filme desejado requer controle preciso sobre inúmeras variáveis, incluindo composição do gás, taxas de fluxo, pressão, potência de RF e perfis de aquecimento.

Manuseio de Precursores e Subprodutos

Os precursores químicos usados no PECVD podem ser caros, instáveis ou perigosos. Além disso, o processo gera subprodutos e gases residuais que exigem manuseio e descarte seguros.

Risco de Impurezas

Se os parâmetros do processo não forem perfeitamente otimizados, os gases precursores podem não se decompor completamente. Isso pode levar à incorporação de impurezas indesejáveis, como hidrogênio, no filme depositado, o que pode afetar suas propriedades.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de deposição, seu objetivo específico é o fator mais importante.

- Se seu foco principal é revestir substratos sensíveis à temperatura: O PECVD é quase sempre a escolha superior devido à sua operação em baixa temperatura.

- Se seu foco principal é alcançar a mais alta pureza de filme possível para um material durável: O CVD térmico tradicional de alta temperatura pode oferecer um resultado mais limpo, evitando complexidades induzidas por plasma.

- Se seu foco principal é um revestimento simples e duro em uma peça de metal: A Deposição Física a Vapor (PVD) pode ser uma alternativa mais direta e econômica.

Em última análise, escolher o PECVD é uma decisão de engenharia deliberada para obter flexibilidade de temperatura e controle de material.

Tabela Resumo:

| Vantagem Chave | Benefício |

|---|---|

| Operação em Baixa Temperatura | Reveste materiais sensíveis ao calor, como polímeros e plásticos, sem danos. |

| Excelente Uniformidade e Conformidade | Processo sem linha de visão garante revestimentos uniformes em formas 3D complexas. |

| Altas Taxas de Deposição | Processamento mais rápido do que outros métodos de baixa temperatura, como o LPCVD. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais, de filmes amorfos a cristalinos. |

Pronto para aprimorar as capacidades do seu laboratório com filmes finos de baixa temperatura e alta qualidade?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para pesquisa e desenvolvimento de ponta. Nossa experiência em soluções de CVD por Plasma pode ajudá-lo a:

- Proteger substratos sensíveis com processos de deposição precisos e de baixa temperatura.

- Alcançar uniformidade superior de revestimento mesmo nas geometrias mais complexas.

- Aumentar sua produtividade com sistemas confiáveis e de alto desempenho.

Deixe nossa equipe ajudá-lo a selecionar o equipamento perfeito para atender aos seus objetivos específicos de ciência dos materiais. Entre em contato com a KINTEK hoje para discutir suas necessidades de CVD por Plasma!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor