As principais vantagens da fundição por indução são velocidade superior, controle preciso e pureza de metal aprimorada. Ao contrário dos métodos convencionais que aquecem o metal a partir do exterior com uma chama ou elemento de aquecimento, a indução usa um campo eletromagnético para gerar calor diretamente dentro do material. Essa diferença fundamental leva a resultados mais rápidos, mais limpos e mais consistentes, tornando-a o método preferido para aplicações de alto desempenho.

A conclusão crucial é que a fundição por indução não é apenas mais uma maneira de fundir metal; é um processo fundamentalmente mais controlado. Sua verdadeira vantagem reside na tradução desse controle em peças fundidas finais de maior qualidade, mais homogêneas e mais puras, com repetibilidade incomparável.

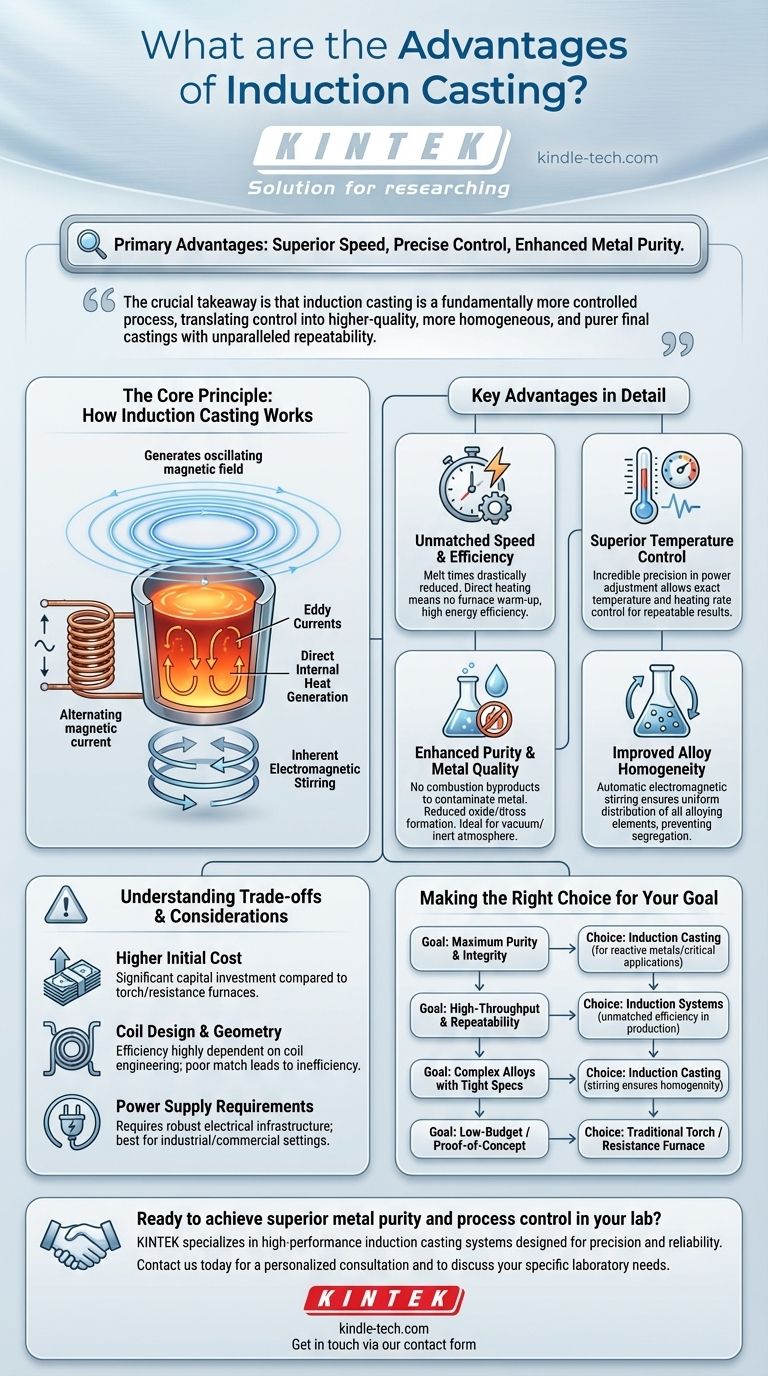

O Princípio Central: Como Funciona a Fundição por Indução

Para entender os benefícios, você deve primeiro entender o mecanismo. A fundição por indução é um processo sem contato que se baseia em princípios fundamentais do eletromagnetismo.

Aquecimento sem Contato

Uma corrente elétrica alternada é passada através de uma bobina de cobre, criando um campo magnético oscilante e poderoso. Quando um material condutor, como metal, é colocado dentro deste campo (geralmente em um cadinho não condutor), o campo induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), dentro do próprio metal.

Geração Direta de Calor Interno

A resistência do metal ao fluxo dessas correntes parasitas gera calor rápido e intenso. O metal é efetivamente seu próprio elemento de aquecimento, aquecendo de dentro para fora. Isso é muito mais eficiente do que tentar transferir calor de uma fonte externa através da superfície do material.

Agitação Eletromagnética Inerente

As mesmas forças magnéticas que geram calor também criam uma ação de agitação dentro do banho de metal fundido. Esse movimento mistura naturalmente a fusão, garantindo que todos os elementos, especialmente em ligas, sejam distribuídos uniformemente por todo o líquido.

Vantagens Chave em Detalhe

O mecanismo exclusivo do aquecimento por indução traduz-se diretamente em vantagens operacionais e metalúrgicas significativas em comparação com os métodos de tocha ou forno de resistência.

Velocidade e Eficiência Incomparáveis

Como o calor é gerado instantaneamente e diretamente dentro da carga, os tempos de fusão são drasticamente reduzidos. Não há necessidade de esperar que um forno aqueça ou que o calor penetre lentamente no metal. Esse processo de aquecimento direto também significa que menos energia é desperdiçada aquecendo o ar circundante, tornando a indução altamente eficiente em termos energéticos.

Controle Superior de Temperatura

A potência fornecida à bobina de indução pode ser ajustada com incrível precisão. Isso permite um controle exato sobre a temperatura de fusão e a taxa de aquecimento. Isso evita o superaquecimento de ligas, o que pode fazer com que elementos valiosos se queimem ou introduzam porosidade de gás, levando a resultados altamente repetíveis e previsíveis de um ciclo para o outro.

Pureza Aprimorada e Qualidade do Metal

A indução é um processo excepcionalmente limpo. Como não há combustão, não há subprodutos de uma chama para contaminar o metal. Isso reduz significativamente a formação de óxidos e escória. O processo também pode ser facilmente realizado a vácuo ou em atmosfera inerte, protegendo ainda mais os metais reativos contra contaminação.

Homogeneidade de Liga Melhorada

A agitação eletromagnética automática é uma vantagem crítica. Garante que todos os elementos de liga sejam distribuídos uniformemente por toda a fusão, prevenindo a segregação. Isso leva a uma peça fundida final com composição química consistente e propriedades mecânicas previsíveis em toda a sua estrutura.

Entendendo as Compensações e Considerações

Embora poderosa, a fundição por indução não é a solução universal para todos os cenários. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Custo de Equipamento Inicial Mais Alto

Os sistemas de fundição por indução, incluindo a fonte de alimentação e as bobinas personalizadas, representam um investimento de capital significativo. Esse custo é substancialmente maior do que o de uma simples tocha a gás ou um forno de resistência básico, o que pode ser proibitivo para operações menores ou entusiastas.

Projeto e Geometria da Bobina

A eficiência depende muito do projeto da bobina de indução e de sua proximidade com a carga de metal. A bobina deve ser cuidadosamente projetada para o tamanho e formato específicos do cadinho. Uma bobina mal combinada levará a um aquecimento ineficiente e a tempos de fusão mais longos.

Requisitos da Fonte de Alimentação

Esses sistemas exigem uma infraestrutura elétrica robusta e estável para operar. O alto consumo de energia significa que são mais adequados para ambientes industriais ou comerciais bem equipados e podem não ser viáveis em todos os locais sem atualizações elétricas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de fundição depende inteiramente das prioridades do seu projeto, equilibrando os requisitos de qualidade com os custos operacionais.

- Se o seu foco principal é a máxima pureza e integridade do material: A indução é a escolha definitiva para fundir metais reativos ou ligas onde a contaminação é um ponto crítico de falha.

- Se o seu foco principal é alto rendimento e repetibilidade: Os ciclos de fusão rápidos e precisamente controlados dos sistemas de indução oferecem eficiência e consistência inigualáveis em um ambiente de produção.

- Se o seu foco principal é fundir ligas complexas com especificações rigorosas: A ação de agitação inerente garante a homogeneidade química necessária para aplicações metalúrgicas de alto desempenho.

- Se o seu foco principal é uma configuração de baixo orçamento ou prova de conceito: A fusão tradicional por tocha ou um forno de resistência oferece uma barreira de entrada muito menor para aplicações menos exigentes.

Em última análise, a adoção da fundição por indução é um investimento na obtenção de controle de processo superior e qualidade final do produto.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Velocidade e Eficiência | Tempos de fusão drasticamente reduzidos e alta eficiência energética. |

| Controle Preciso | Controle exato de temperatura e taxa de aquecimento para resultados repetíveis. |

| Pureza Aprimorada | Sem subprodutos de combustão; ideal para fundição a vácuo/atmosfera inerte. |

| Homogeneidade da Liga | A agitação eletromagnética garante composição uniforme. |

Pronto para alcançar pureza de metal superior e controle de processo em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fundição por indução projetados para precisão e confiabilidade. Nossas soluções ajudam você a produzir peças fundidas homogêneas e de alta qualidade com repetibilidade inigualável.

Entre em contato conosco hoje para discutir como nossa tecnologia de fundição por indução pode atender às suas necessidades específicas de laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada