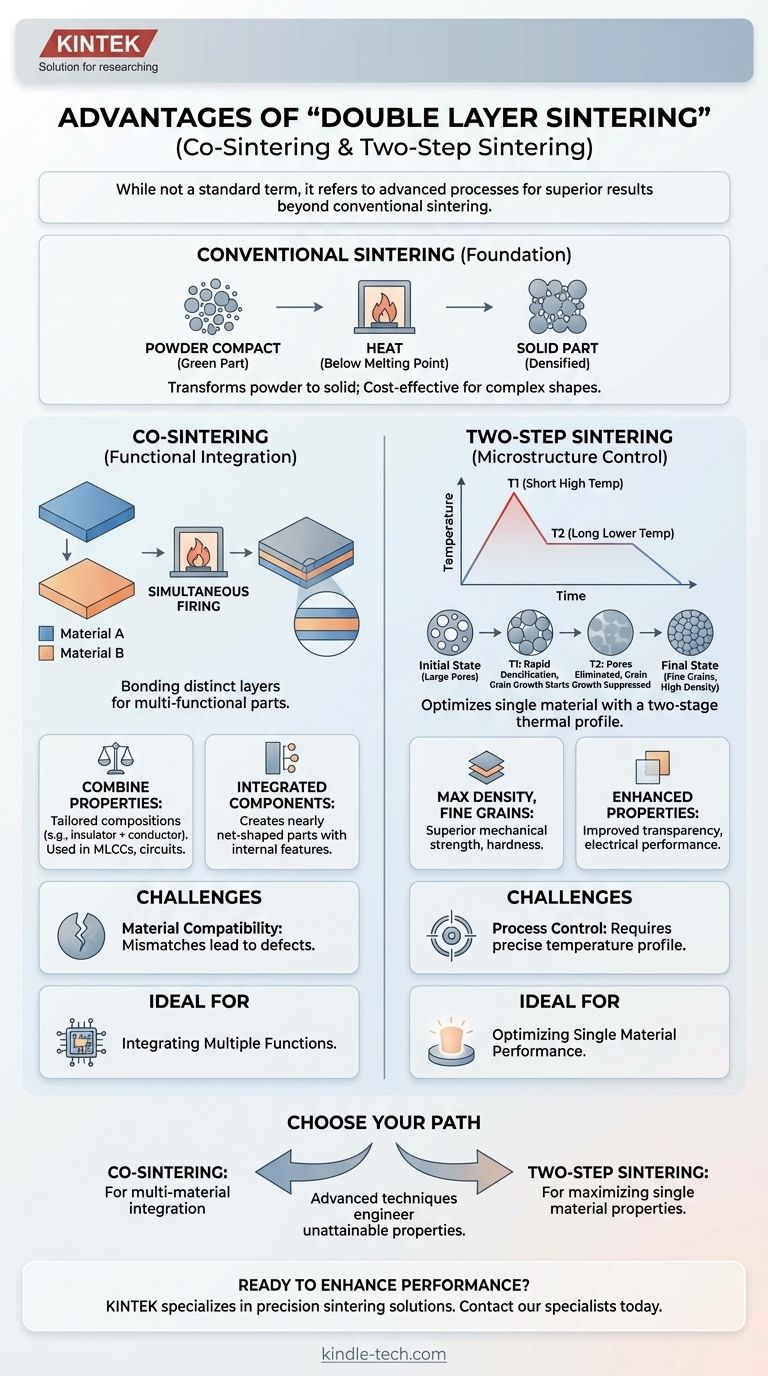

Embora o termo "sinterização de dupla camada" não seja padrão, ele geralmente se refere a um de dois processos de fabricação avançados: co-sinterização ou sinterização em duas etapas. A co-sinterização envolve a união de duas camadas de material distintas para criar um componente funcionalmente integrado, enquanto a sinterização em duas etapas usa um perfil de temperatura específico para alcançar densidade e microestrutura superiores em um único material. A principal vantagem dessas técnicas é a capacidade de combinar propriedades de materiais díspares ou de aprimorar o desempenho de um único material além do que a sinterização convencional pode alcançar.

Esses métodos de sinterização avançada vão além da criação de peças simples e monolíticas. Sua principal vantagem é permitir a integração de múltiplas funções em um único componente ou a criação de materiais excepcionalmente densos e de granulação fina com propriedades mecânicas e físicas superiores.

Fundamentos da Sinterização: Do Pó à Peça

Antes de explorar técnicas em camadas, é essencial entender a sinterização convencional. Este é um processo térmico que transforma um pó compactado em uma massa sólida e coerente sem derretê-lo.

O Mecanismo de Sinterização

A sinterização funciona aquecendo uma "peça verde" (pó compactado) a uma temperatura alta abaixo do seu ponto de fusão. Esse calor ativa a difusão, fazendo com que as partículas de pó se liguem em seus pontos de contato.

Esses "pescoços sinterizados" crescem com o tempo, reduzindo gradualmente o espaço vazio, ou porosidade, entre as partículas. Esse processo densifica o material, melhorando significativamente suas propriedades.

Benefícios Gerais da Sinterização

O processo é valorizado em várias indústrias por várias razões principais. Ele permite a produção em massa econômica de componentes com geometrias complexas e não usináveis.

A sinterização também possibilita a criação de peças a partir de materiais com pontos de fusão extremamente altos e oferece controle preciso sobre a pureza, uniformidade e resistência do material final.

Interpretação 1: Co-Sinterização para Integração Funcional

A interpretação mais comum de "sinterização de dupla camada" é a co-sinterização, onde duas ou mais camadas de material diferentes são sinterizadas simultaneamente para formar um único componente laminado.

O que é Co-Sinterização?

Esta técnica envolve o empilhamento de camadas de diferentes materiais no estado verde — por exemplo, um isolante cerâmico e um condutor metálico — e a sua queima conjunta. O objetivo é criar um dispositivo multifuncional em uma única etapa de processo eficiente.

Vantagem Principal: Combinação de Propriedades do Material

O principal benefício da co-sinterização é a sua capacidade de criar uma peça com composições de material personalizadas. Você pode projetar um componente que seja tanto estruturalmente suportado quanto eletricamente condutor, ou um que tenha uma camada magnética e um substrato não magnético.

Isso é fundamental para a eletrônica moderna, como na fabricação de Capacitores Cerâmicos Multicamadas (MLCCs) e pacotes de circuitos complexos.

Vantagem Principal: Criação de Componentes Integrados de Forma Quase Final

Ao construir um componente camada por camada antes da queima, a co-sinterização pode produzir objetos intrincados, de forma quase final, com recursos internos. Isso é inestimável para criar dispositivos integrados com canais embutidos ou caminhos condutores que seriam impossíveis de fabricar de outra forma.

Interpretação 2: Sinterização em Duas Etapas para Controle da Microestrutura

Uma segunda interpretação, mais técnica, é a sinterização em duas etapas. Isso não se trata de múltiplas camadas de material, mas de um perfil de temperatura em dois estágios usado para otimizar as propriedades finais de um único material.

O que é Sinterização em Duas Etapas?

Neste processo, a peça é primeiro aquecida a uma temperatura alta por um tempo muito curto. Em seguida, é rapidamente resfriada para uma temperatura ligeiramente mais baixa e mantida lá por um período prolongado.

Vantagem Principal: Maximização da Densidade Enquanto Suprime o Crescimento de Grãos

A principal vantagem é alcançar densidade quase total, mantendo o tamanho de grão do material extremamente pequeno. A sinterização convencional frequentemente faz com que os grãos cresçam à medida que a peça se densifica, o que pode comprometer a resistência mecânica.

A sinterização em duas etapas separa o processo de densificação do processo de crescimento de grãos. A manutenção em temperatura mais baixa permite que os poros sejam eliminados sem dar tempo e energia aos grãos para se tornarem grosseiros, resultando em uma microestrutura de granulação fina e alta densidade.

Vantagem Principal: Propriedades Mecânicas e Funcionais Aprimoradas

Uma microestrutura de granulação fina traduz-se diretamente em um desempenho superior do material. Isso inclui resistência, dureza e durabilidade significativamente melhoradas.

Para certos materiais, como cerâmicas transparentes, minimizar o tamanho do grão e eliminar a porosidade é fundamental para alcançar alta transparência e outras propriedades ópticas ou elétricas desejáveis.

Entendendo as Compensações

Embora poderosas, essas técnicas avançadas introduzem complexidades que não estão presentes na sinterização convencional.

O Desafio da Co-Sinterização: Compatibilidade de Materiais

A co-queima bem-sucedida de materiais diferentes exige que eles sejam altamente compatíveis. Descompassos nas taxas de encolhimento, coeficientes de expansão térmica ou reatividade química podem levar a empenamento, rachaduras (delaminação) ou outros defeitos, inutilizando a peça.

O Desafio da Sinterização em Duas Etapas: Controle do Processo

Este método exige controle extremamente preciso sobre o perfil de temperatura do forno. Se a temperatura inicial alta for mantida por muito tempo, ou se a temperatura de manutenção mais baixa estiver incorreta, você pode falhar em atingir a densidade total ou ainda resultar em crescimento de grão indesejado.

Como Aplicar Isso ao Seu Projeto

Sua escolha depende inteiramente do seu objetivo final, pois essas técnicas resolvem problemas diferentes.

- Se seu foco principal é integrar múltiplas funções (por exemplo, circuitos eletrônicos, sensores): A co-sinterização é a abordagem correta para criar um componente multicamadas e multimaterial.

- Se seu foco principal é maximizar o desempenho de um único material (por exemplo, resistência, transparência): A sinterização em duas etapas é o método superior para alcançar uma microestrutura ideal.

- Se seu foco principal é a produção econômica de uma peça padrão: A sinterização convencional de etapa única continua sendo o método mais direto e confiável.

Em última análise, essas técnicas de sinterização avançadas permitem que você projete materiais e componentes com propriedades e funções que são simplesmente inatingíveis por métodos convencionais.

Tabela de Resumo:

| Técnica | Objetivo Principal | Vantagem Chave | Ideal Para |

|---|---|---|---|

| Co-Sinterização | Unir camadas de materiais diferentes | Integração funcional de propriedades díspares | Cerâmicas multicamadas, circuitos integrados, sensores |

| Sinterização em Duas Etapas | Otimizar propriedades de material único | Densidade máxima com crescimento mínimo de grão | Cerâmicas de alta resistência, materiais transparentes, componentes de granulação fina |

Pronto para aprimorar o desempenho do seu material com soluções avançadas de sinterização? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para aplicações de sinterização. Se você está desenvolvendo componentes multifuncionais com co-sinterização ou otimizando propriedades do material com sinterização em duas etapas, nossa experiência e produtos podem ajudá-lo a alcançar resultados superiores. Contate nossos especialistas em sinterização hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como a KINTEK pode apoiar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo