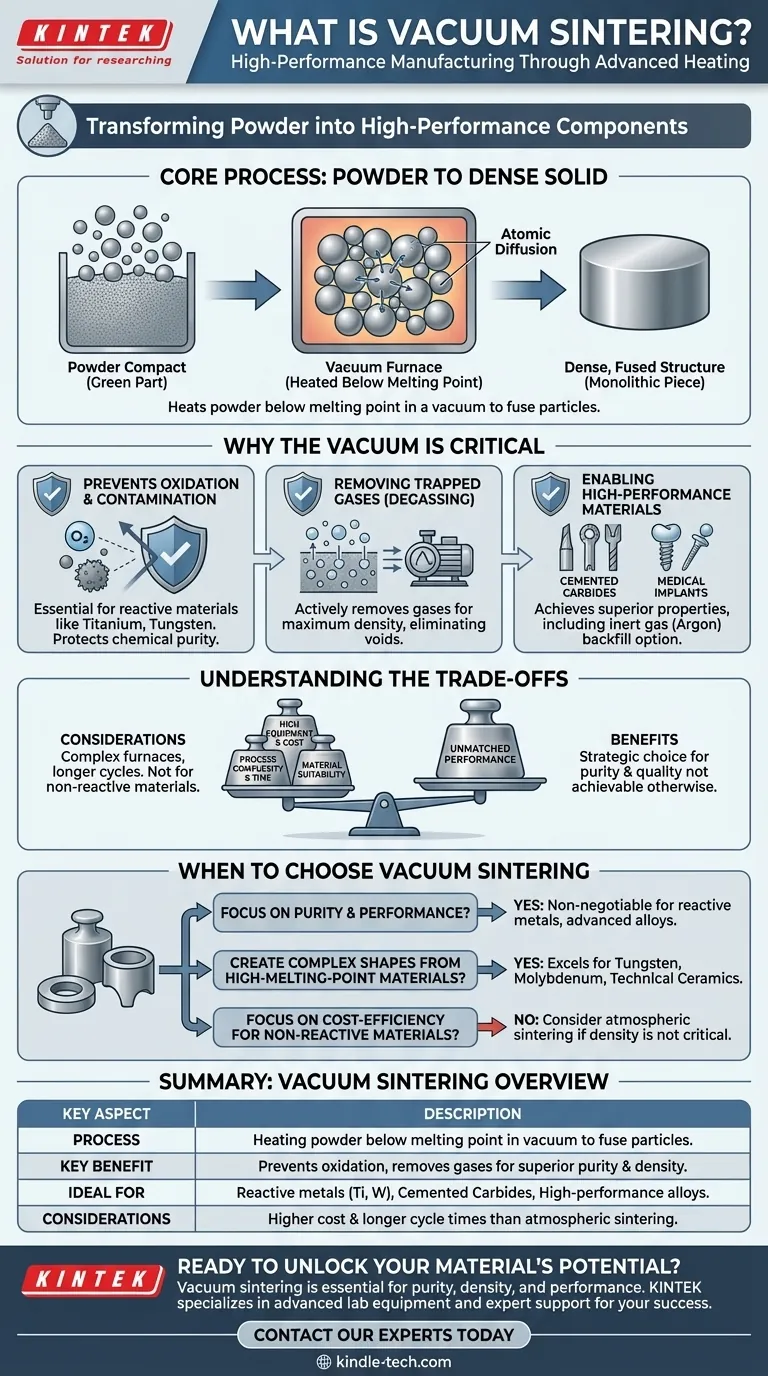

Em sua essência, a sinterização a vácuo é um processo de fabricação de alto desempenho que transforma materiais em pó em um objeto sólido e denso. Isso é alcançado aquecendo o pó em um forno a vácuo a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam através da difusão atômica. O ambiente de vácuo é o elemento chave, pois evita reações químicas como a oxidação, resultando em um produto final com pureza e integridade estrutural excepcionais.

O verdadeiro valor da sinterização a vácuo não é apenas criar uma peça sólida; é controlar com precisão as propriedades finais do material. Ao remover o ar, o processo elimina a contaminação, possibilitando a criação de componentes de alto desempenho que seriam impossíveis de fabricar através da fusão e fundição tradicionais.

Como a Sinterização Transforma o Pó em Sólido

A sinterização é um processo térmico usado há séculos, desde a cerâmica antiga até a metalurgia moderna. A sinterização a vácuo é uma forma altamente avançada dessa técnica fundamental.

O Ponto de Partida: Um Compacto de Pó

O processo começa com um material base em forma de pó. Este pó é frequentemente prensado ou moldado em uma forma desejada, conhecida como "peça verde". Este compacto inicial é poroso e mecanicamente fraco, mantendo sua forma, mas carecendo das propriedades de um componente acabado.

O Papel do Calor: Difusão Atômica

A peça verde é colocada em um forno e aquecida. Crucialmente, a temperatura é mantida abaixo do ponto de fusão do material. Em vez de liquefazer, o calor fornece energia suficiente aos átomos nas partículas do pó para se moverem e migrarem através das fronteiras entre elas.

O Resultado: Uma Estrutura Densa e Fundida

À medida que os átomos se difundem, os espaços e poros entre as partículas de pó começam a se fechar. As partículas se fundem, criando fortes ligações interpartículas e fazendo com que todo o componente encolha e se densifique. O resultado é uma peça sólida e monolítica com resistência e durabilidade dramaticamente melhoradas.

Por Que o Vácuo é o Componente Crítico

Realizar o processo de sinterização a vácuo é o que separa esta técnica de métodos mais convencionais. A atmosfera controlada não é uma reflexão tardia; é fundamental para o resultado.

Prevenção da Oxidação e Contaminação

Muitos materiais avançados, especialmente metais como titânio ou tungstênio, são altamente reativos com o oxigênio em altas temperaturas. A sinterização ao ar livre faria com que oxidassem instantaneamente, formando uma camada de óxido quebradiça e inútil. Um vácuo remove o ar, protegendo o material e preservando sua pureza química.

Remoção de Gases Aprisionados (Desgaseificação)

O compacto de pó inevitavelmente contém gases aprisionados dentro de seus poros. O vácuo extrai ativamente esses gases da peça à medida que ela é aquecida. Este efeito de "desgaseificação" é fundamental para alcançar a densidade máxima e eliminar vazios internos que poderiam se tornar pontos de falha.

Viabilizando Materiais de Alto Desempenho

A combinação de prevenir a oxidação e remover gases aprisionados possibilita a produção de materiais com propriedades superiores. É por isso que a sinterização a vácuo é essencial para a fabricação de itens como ferramentas de corte de metal duro, implantes médicos de alta pureza e componentes eletrônicos especializados. Em alguns casos, o forno pode ser reabastecido com um gás inerte como o argônio para criar um ambiente de pressão parcial específico para um controle ainda maior.

Compreendendo as Compensações

Embora poderosa, a sinterização a vácuo é um processo especializado com considerações distintas. Não é a escolha certa para todas as aplicações.

Equipamento e Custo

Fornos a vácuo são equipamentos complexos e de alto capital. O custo de aquisição, operação e manutenção desses sistemas torna a sinterização a vácuo um processo mais caro do que a sinterização em um forno atmosférico padrão.

Complexidade e Tempo do Processo

Atingir um vácuo alto enquanto se gerencia com precisão um perfil de temperatura de múltiplos estágios requer sistemas de controle sofisticados e experiência. Todo o ciclo, incluindo bombeamento, aquecimento, imersão e resfriamento, pode ser significativamente mais longo do que outros métodos de fabricação.

Adequação do Material

O principal fator para usar um vácuo é proteger materiais reativos ou alcançar a maior densidade possível. Para materiais que não são sensíveis ao oxigênio, como certas cerâmicas ou pós à base de ferro, um processo de sinterização atmosférica mais simples e menos caro é frequentemente suficiente.

Quando Escolher a Sinterização a Vácuo

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final. Use estas diretrizes para determinar se a sinterização a vácuo é a escolha apropriada para o seu projeto.

- Se o seu foco principal for pureza e desempenho do material: A sinterização a vácuo é inegociável para metais reativos ou ligas avançadas onde mesmo vestígios de impurezas da atmosfera comprometeriam a resistência e função finais.

- Se o seu foco principal for criar formas complexas a partir de materiais de alto ponto de fusão: Este processo se destaca na produção de peças de forma quase final a partir de materiais como tungstênio, molibdênio e cerâmicas técnicas que são difíceis ou impossíveis de fundir e moldar.

- Se o seu foco principal for a relação custo-benefício para materiais não reativos: Um processo de sinterização atmosférica mais simples ou outro método de fabricação pode ser mais adequado se o material for estável ao ar e a densidade máxima absoluta não for um requisito crítico.

Em última análise, a escolha da sinterização a vácuo é uma decisão estratégica para alcançar um nível de qualidade e desempenho do material que outros processos não conseguem entregar.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Aquecimento do pó abaixo do seu ponto de fusão num vácuo para fundir as partículas. |

| Benefício Principal | Previne a oxidação e remove gases para pureza e densidade superiores do material. |

| Ideal Para | Metais reativos (titânio, tungstênio), metais duros, ligas de alto desempenho. |

| Considerações | Custo de equipamento mais alto e tempos de ciclo mais longos do que a sinterização atmosférica. |

Pronto para desbloquear todo o potencial dos seus materiais?

A sinterização a vácuo é essencial para criar componentes onde pureza, densidade e desempenho são inegociáveis. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório avançado e o suporte especializado de que necessita para dominar este processo crítico.

Quer esteja a desenvolver implantes médicos, ferramentas de corte ou componentes eletrónicos especializados, as nossas soluções são concebidas para o sucesso do seu laboratório.

Contacte os nossos especialistas hoje para discutir como a KINTEK pode melhorar as suas capacidades de sinterização e ajudá-lo a alcançar resultados inovadores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre