Em resumo, a sinterização é mais fácil na presença de uma fase líquida porque o líquido atua como um meio de transporte e lubrificante em nível atômico. Ele permite que as partículas sólidas se rearranjem em uma configuração mais densa, dissolve o material de pontos de contato de alta pressão e o redeposita nas lacunas entre as partículas, acelerando drasticamente a densificação e diminuindo a temperatura de processo necessária.

A vantagem fundamental da sinterização em fase líquida é sua eficiência. Ao introduzir uma pequena quantidade de um líquido que molha as partículas sólidas, você cria uma "superestrada" para o transporte de material, permitindo processos de densificação que são excepcionalmente lentos e intensivos em energia em um estado puramente sólido.

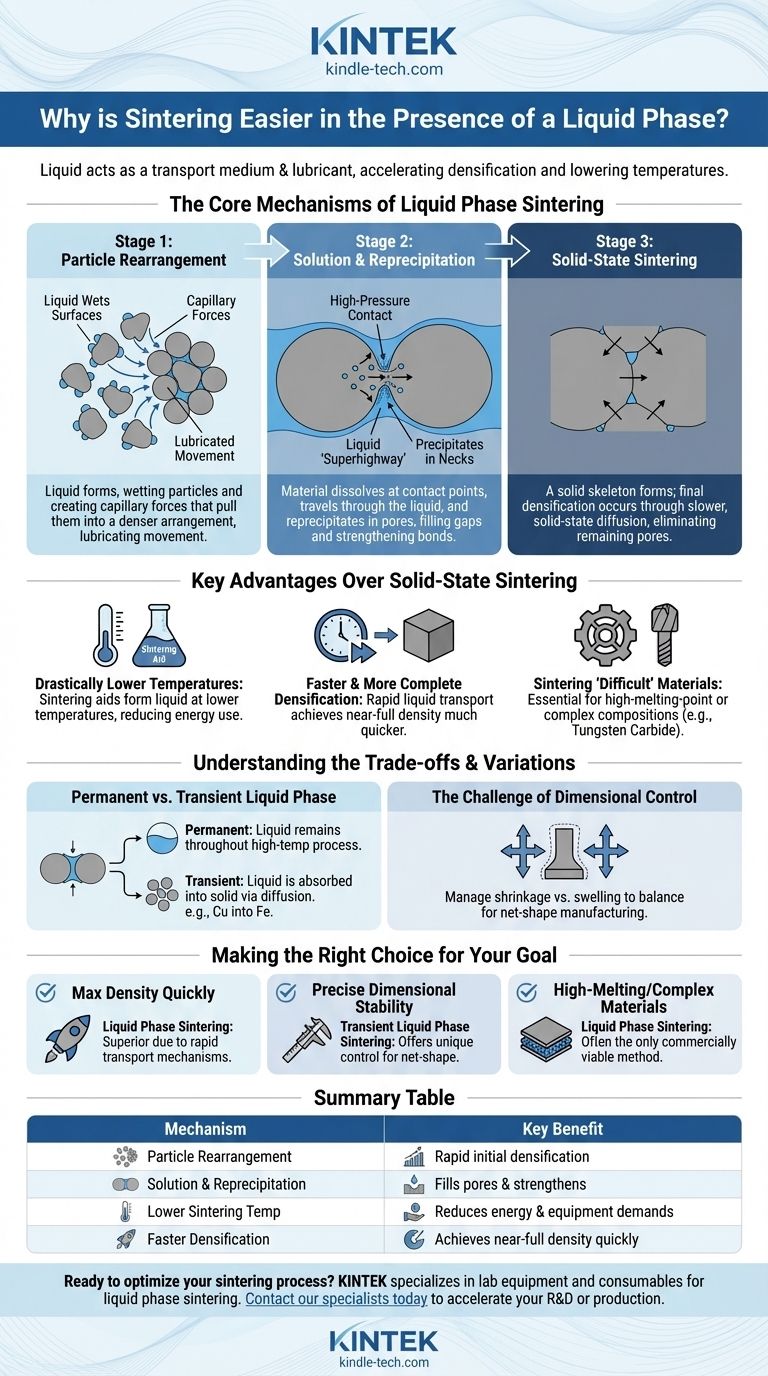

Os Mecanismos Centrais da Sinterização em Fase Líquida

Para entender por que este processo é tão eficaz, precisamos detalhar as etapas que ocorrem uma vez que o líquido se forma na temperatura de sinterização.

Estágio 1: Rearranjo de Partículas

A formação inicial de um líquido tem um efeito imediato e poderoso. O líquido molha as superfícies das partículas de pó sólido, criando poderosas forças capilares.

Essas forças puxam as partículas, essencialmente lubrificando seu movimento. Os grãos sólidos deslizam e se recompactam em um arranjo muito mais denso do que o que poderia ser alcançado com pó seco, reduzindo significativamente a porosidade do material desde o início.

Estágio 2: Solução e Reprecipitação

Este é o estágio mais crítico para atingir a densidade total. O material sólido tem alguma solubilidade na fase líquida, especialmente nos pontos de contato de alta pressão entre as partículas.

O material se dissolve desses pontos de contato e entra no líquido. Ele então viaja pela "superestrada" líquida e precipita (ressolidifica) nas áreas de baixa pressão, especificamente nos "pescoços" ou lacunas que se formam entre as partículas adjacentes. Este processo preenche diretamente os poros, fortalece as ligações entre as partículas e encolhe o componente.

Estágio 3: Sinterização em Estado Sólido

No estágio final, um esqueleto sólido foi formado e a maior parte do espaço poroso foi eliminada. Qualquer densificação restante ocorre através de mecanismos de difusão em estado sólido mais lentos, semelhantes à sinterização convencional, mas a maior parte do trabalho já foi feita pelo líquido.

Principais Vantagens sobre a Sinterização em Estado Sólido

Os mecanismos acima oferecem vários benefícios claros e práticos que tornam o processo "mais fácil" do ponto de vista da engenharia.

Temperaturas de Sinterização Drasticamente Mais Baixas

Ao adicionar uma pequena quantidade de um auxiliar de sinterização — um aditivo com um ponto de fusão mais baixo do que o material primário — um líquido pode ser formado em temperaturas muito abaixo do ponto de fusão do pó principal. Isso reduz o consumo de energia e permite o uso de equipamentos de forno menos exigentes.

Densificação Mais Rápida e Completa

O transporte de material através de um líquido é ordens de magnitude mais rápido do que através de uma rede sólida. Isso significa que a sinterização em fase líquida pode atingir densidade quase total em um tempo muito mais curto em comparação com os métodos em estado sólido, melhorando o rendimento e a eficiência do processo.

Sinterização de Materiais "Difíceis"

O processo é indispensável para materiais que são muito difíceis de sinterizar convencionalmente. Isso inclui materiais com pontos de fusão extremamente altos (como carboneto de tungstênio) ou composições complexas de múltiplos materiais onde a difusão em estado sólido é ineficaz.

Compreendendo as Trocas e Variações

Embora poderosa, a sinterização em fase líquida não é uma solução universal e requer controle cuidadoso.

Fase Líquida Permanente vs. Transiente

Existem dois modos principais. Na sinterização em fase líquida permanente, um líquido está presente durante toda a porção de alta temperatura do processo.

Na sinterização em fase líquida transiente, o líquido se forma inicialmente, mas é então absorvido pelas partículas sólidas através da difusão. Um exemplo clássico é a adição de pó de cobre ao ferro. O cobre derrete, facilita o rearranjo e depois se difunde no ferro, proporcionando endurecimento por solução sólida.

O Desafio do Controle Dimensional

O transporte de material e a densificação inerentes ao processo fazem com que a peça encolha. No entanto, alguns sistemas, como o exemplo ferro-cobre, também podem causar inchaço à medida que o líquido se difunde no sólido.

Este efeito pode ser um desafio para gerenciar, mas também pode ser manipulado com maestria. Ao selecionar cuidadosamente a composição, os engenheiros podem equilibrar o encolhimento natural com este inchaço para produzir peças com mudança dimensional próxima de zero durante a sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem de sinterização correta depende inteiramente do seu sistema de materiais e do resultado desejado.

- Se o seu foco principal é atingir a densidade máxima rapidamente: A sinterização em fase líquida é quase sempre a escolha superior devido aos seus rápidos mecanismos de transporte de material.

- Se o seu foco principal é a estabilidade dimensional precisa: A sinterização em fase líquida transiente oferece controle único, permitindo equilibrar o encolhimento e o inchaço para fabricação de forma líquida.

- Se o seu foco principal é o processamento de materiais de alto ponto de fusão ou complexos: A sinterização em fase líquida é frequentemente o único método comercialmente viável para atingir a densidade e as propriedades necessárias.

Em última análise, o uso de uma fase líquida transforma a sinterização de um lento processo em estado sólido em um processo de fabricação rápido e altamente eficaz.

Tabela Resumo:

| Mecanismo | Principal Benefício |

|---|---|

| Rearranjo de Partículas | Rápida densificação inicial via forças capilares. |

| Solução & Reprecipitação | Preenche poros e fortalece ligações rapidamente. |

| Temperatura de Sinterização Mais Baixa | Reduz o consumo de energia e as demandas de equipamento. |

| Densificação Mais Rápida | Atinge densidade quase total em um tempo mais curto. |

Pronto para otimizar seu processo de sinterização?

A sinterização em fase líquida é uma técnica poderosa para obter componentes de alta densidade a partir de materiais difíceis de sinterizar, como carboneto de tungstênio ou composições complexas de múltiplos materiais. Na KINTEK, somos especialistas em fornecer os equipamentos de laboratório e consumíveis precisos necessários para dominar este processo, desde fornos que mantêm perfis térmicos exatos até os auxiliares de sinterização corretos.

Nossos especialistas podem ajudá-lo a selecionar a configuração ideal para aproveitar os benefícios da sinterização em fase líquida — seja seu objetivo a densidade máxima, o controle dimensional preciso ou o processamento de materiais desafiadores.

Entre em contato com nossos especialistas em sinterização hoje para discutir como podemos aprimorar as capacidades do seu laboratório e acelerar sua P&D ou produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual temperatura é usada para recozimento? Domine o Calor Perfeito para o Seu Material

- Quais são os métodos de aquecimento em um laboratório? Escolha a Ferramenta Certa para Resultados Seguros e Precisos

- Por que um forno de secagem de laboratório é necessário para pós LDH? Alcançar precisão e integridade estrutural

- O que é um forno de arco indireto? Domine a Fusão Precisa e Limpa de Metais

- Quais são as desvantagens do processo de Austêmpera? Limitações Chave e Trocas

- Quais são os quatro métodos de tratamento térmico para aprimorar as propriedades do aço? Recozimento, Normalização, Cementação (Têmpera) e Revenimento

- Como um forno de secagem a vácuo é utilizado durante a fase de pós-processamento da produção de MXenes halogenados? Insights de Especialistas

- O que é sputtering de magnetron de RF? Um Guia para Depositar Filmes Finos Isolantes