As principais vantagens de um forno de indução sem núcleo são seu excepcional controle metalúrgico, alta eficiência operacional e significativos benefícios ambientais. Esta tecnologia utiliza uma bobina de cobre refrigerada a água para gerar um forte campo magnético, que aquece direta e rapidamente a carga de metal sem qualquer contato físico ou combustão, resultando em um processo de fusão mais limpo e preciso.

A principal vantagem de um forno de indução sem núcleo decorre de seu design: ao eliminar o núcleo de ferro, ele permite o aquecimento direto, rápido e limpo do metal. Isso proporciona um controle incomparável sobre a temperatura e a composição química do produto final, tornando-o uma escolha superior para a produção de ligas de alta pureza e especializadas.

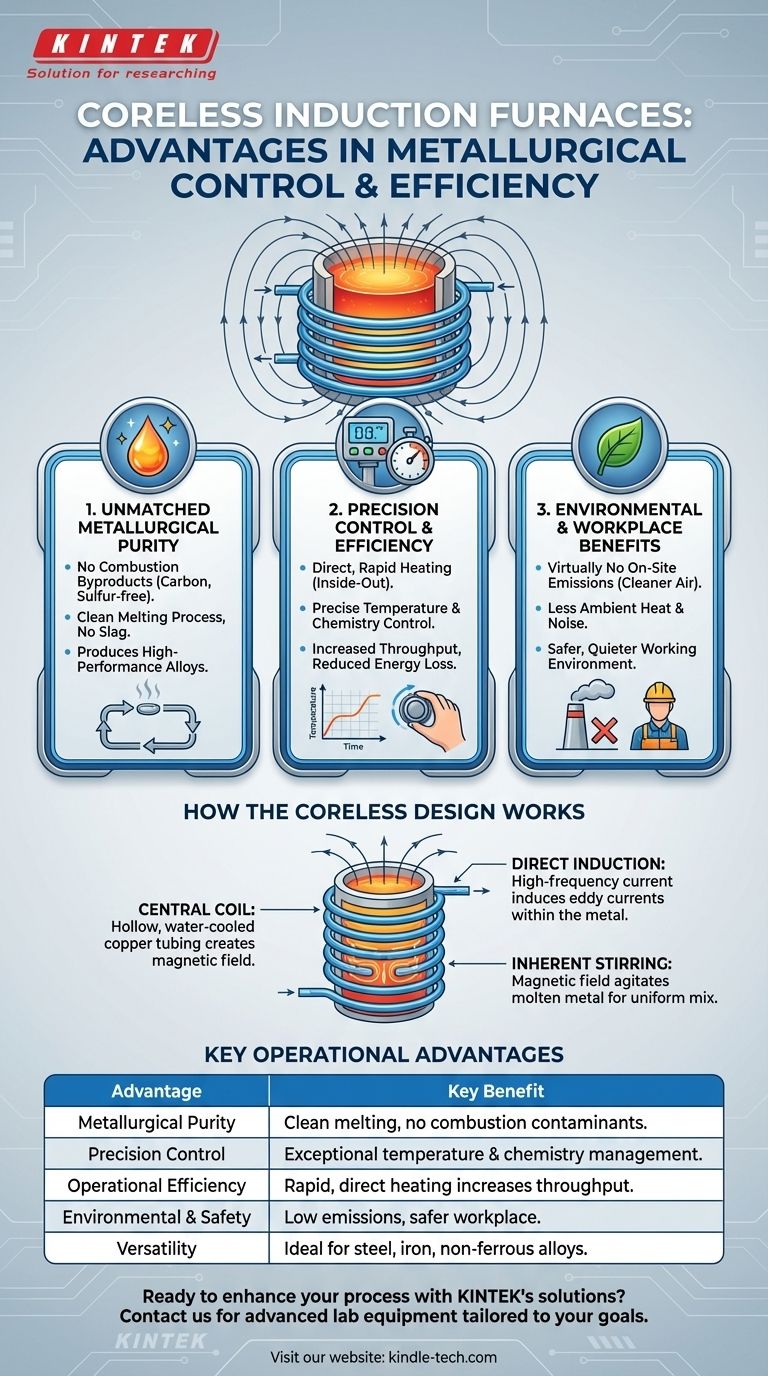

Como o Design Sem Núcleo Impulsiona Suas Vantagens

O desempenho de um forno de indução sem núcleo é um resultado direto de seus componentes fundamentais e do princípio do aquecimento por indução. Compreender essa base esclarece por que seus benefícios são tão significativos.

O Design da Bobina Central

O coração do forno é uma bobina helicoidal feita de tubos de cobre ocos de alta condutividade. Esta bobina é alojada dentro de um invólucro de aço, frequentemente com blindagem magnética para evitar que o invólucro aqueça.

Um sistema de resfriamento, tipicamente água circulante, passa pela bobina oca. Isso é crítico para dissipar o imenso calor gerado e proteger a bobina de derretimento.

O Princípio da Indução Direta

Quando uma corrente alternada de alta frequência passa pela bobina, ela cria um campo magnético poderoso e flutuante. Este campo passa pelo cadinho refratário e induz fortes correntes elétricas (correntes parasitas) diretamente dentro da própria carga de metal.

A resistência elétrica natural do metal faz com que essas correntes gerem calor intenso, derretendo o material de dentro para fora. Este processo é incrivelmente eficiente, pois o calor é gerado precisamente onde é necessário — no metal — e não em uma câmara circundante.

Ação de Agitação Inerente

Os campos magnéticos também criam um efeito de agitação ou mistura natural dentro do metal fundido. Isso garante uma distribuição uniforme do calor e permite a mistura homogênea dos elementos de liga, resultando em um produto final homogêneo e consistente.

Vantagens Operacionais Chave Explicadas

O princípio de operação exclusivo de um forno de indução sem núcleo se traduz em vários benefícios operacionais distintos que são difíceis de alcançar com fornos tradicionais a combustível.

Pureza Metalúrgica Incomparável

Como não há combustão de combustível, não há subprodutos como carbono, enxofre ou outros gases para contaminar a fusão. Essa falta de escória e poluição do ar garante a produção de ligas muito limpas e de alto desempenho.

Controle Preciso de Temperatura e Química

A energia fornecida à bobina pode ser controlada com extrema precisão. Isso oferece aos operadores um alto grau de controle sobre a temperatura do metal, permitindo qualidade consistente e a capacidade de atender a especificações metalúrgicas rigorosas.

Fusão Rápida e Alta Eficiência

O aquecimento é direto, concentrado e incrivelmente rápido. Essa velocidade de fusão rápida aumenta a produção e reduz a perda de energia em comparação com métodos que primeiro aquecem uma grande câmara antes que o calor possa ser transferido para o metal.

Versatilidade em Aplicações

Os fornos de indução sem núcleo são altamente flexíveis. Eles são ideais para fundir uma ampla gama de materiais, incluindo vários graus de aço, ferro e muitas ligas não ferrosas. Eles também são altamente eficazes para refundir sucata e materiais reciclados.

Compreendendo as Desvantagens

Embora poderosa, esta tecnologia não está isenta de seus requisitos e considerações específicas. A objetividade exige o reconhecimento desses fatores.

Requisitos Sofisticados de Fonte de Alimentação

O forno requer uma unidade de fonte de alimentação complexa, composta por transformadores, inversores e bancos de capacitores para converter a energia da frequência da rede na corrente de alta frequência necessária para a indução. Isso representa um investimento de capital inicial significativo.

Sistemas de Resfriamento Críticos

O sistema de resfriamento a água para a bobina e a fonte de alimentação é inegociável. Ele adiciona complexidade à instalação e manutenção, e qualquer falha no sistema de resfriamento pode levar a danos catastróficos à bobina.

Gerenciamento do Revestimento Refratário

O cadinho, ou revestimento refratário, que contém o metal fundido é um componente consumível. Ele está sujeito a estresse térmico e químico extremo e requer inspeção, manutenção e eventual substituição regulares, o que constitui um custo operacional contínuo.

Benefícios Ambientais e no Local de Trabalho

Além do desempenho operacional, o forno de indução sem núcleo oferece vantagens convincentes para a sustentabilidade e a segurança do trabalhador.

Emissões Reduzidas no Local

O processo de fusão é praticamente livre de fumaça, poeira e chamas associadas à combustão. Isso elimina a emissão no local de poluentes como CO2 e SOx, resultando em ar mais limpo e conformidade ambiental mais fácil.

Ambiente de Trabalho Melhorado

Em comparação com os fornos tradicionais, os fornos de indução produzem significativamente menos calor e ruído ambiente. Isso cria um ambiente mais seguro, limpo e confortável para operadores e pessoal circundante.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno de indução sem núcleo depende do equilíbrio entre seu alto desempenho e custo inicial em relação às suas prioridades de produção específicas.

- Se o seu foco principal é a qualidade e pureza da liga: O processo de fusão limpa do forno proporciona controle metalúrgico superior, livre dos contaminantes dos sistemas a combustível.

- Se o seu foco principal é a velocidade e flexibilidade operacional: Seus ciclos de fusão rápidos e adequação para diversos metais o tornam ideal para ambientes de produção ágeis e de alto rendimento.

- Se o seu foco principal é a conformidade ambiental e a segurança do trabalhador: A baixa emissão de poluentes e a operação mais silenciosa e limpa da tecnologia oferecem vantagens claras sobre os fornos tradicionais baseados em combustão.

Em última análise, o forno de indução sem núcleo é uma ferramenta poderosa para qualquer operação que exija fusão precisa, limpa e eficiente de metais.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Pureza Metalúrgica | Processo de fusão limpo, livre de contaminantes de combustão como carbono ou enxofre. |

| Controle de Precisão | Controle excepcional sobre temperatura e composição química para qualidade consistente. |

| Eficiência Operacional | Aquecimento rápido e direto de dentro para fora aumenta a produção e reduz a perda de energia. |

| Ambiental e Segurança | Praticamente sem emissões no local, menos calor ambiente e um local de trabalho mais silencioso e seguro. |

| Versatilidade | Ideal para fundir uma ampla gama de metais, incluindo aço, ferro e ligas não ferrosas. |

Pronto para aprimorar seu processo de fusão de metais com precisão e eficiência?

Um forno de indução sem núcleo da KINTEK oferece o controle metalúrgico superior e a operação limpa que você precisa para produzir ligas de alta pureza. Nossa experiência em equipamentos de laboratório avançados garante que você obtenha uma solução adaptada aos seus objetivos de produção específicos — seja maximizar a pureza, aumentar a produção ou atender a rigorosos padrões ambientais.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossos fornos de indução podem beneficiar seu laboratório ou instalação de produção. Vamos alcançar seus objetivos juntos.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM