Para entender os tratamentos térmicos avançados, você deve primeiro distingui-los das técnicas fundamentais. Enquanto métodos comuns como recozimento e têmpera simples modificam as propriedades de volume de um metal, as técnicas avançadas oferecem um grau mais elevado de precisão, muitas vezes alterando a química da superfície ou levando as transformações do material aos seus limites. Os principais processos avançados incluem nitretação, endurecimento criogênico e métodos especializados de cementação.

A diferença crucial é passar de simplesmente aquecer e resfriar a peça inteira para projetar precisamente propriedades específicas, como criar uma superfície ultra-dura em um componente, mantendo um núcleo dúctil e resistente.

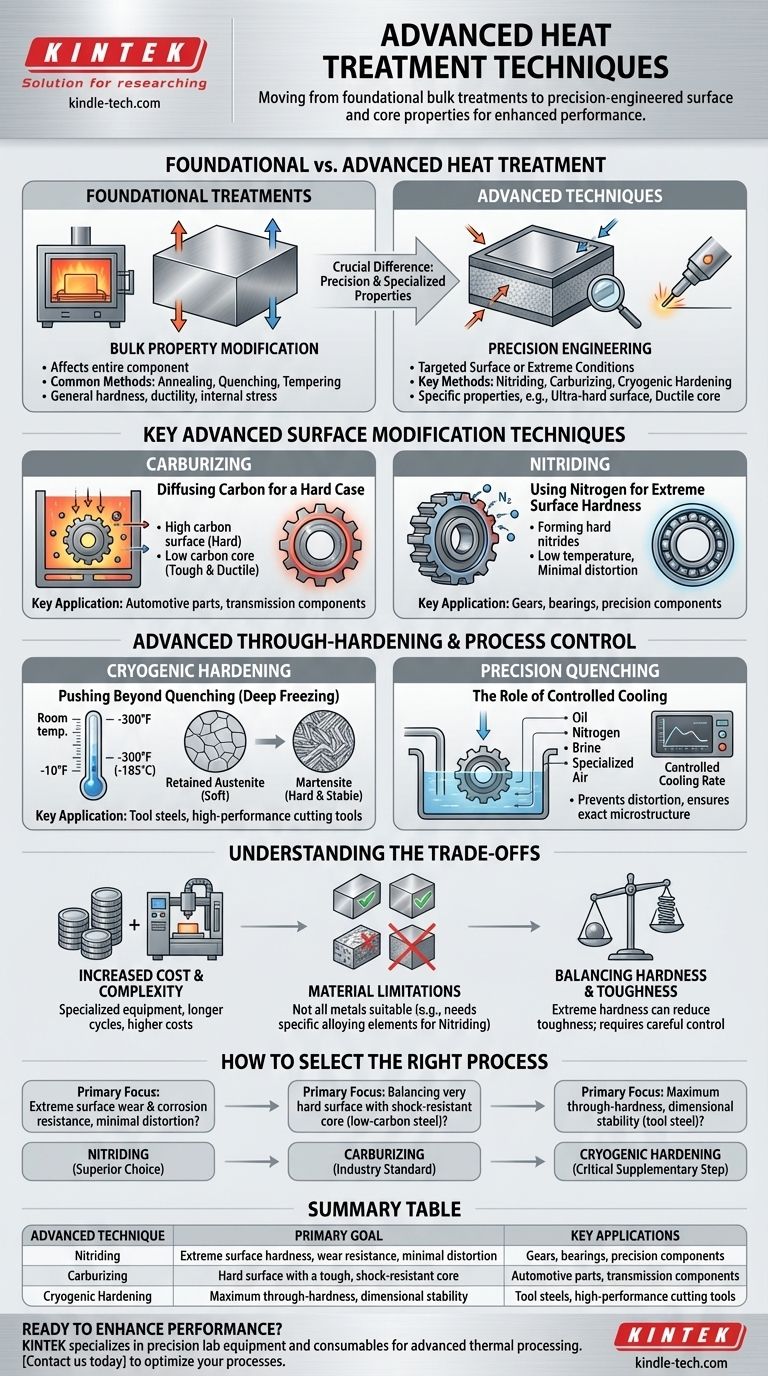

Tratamento Térmico Fundamental vs. Avançado

Antes de explorar métodos avançados, é essencial entender a linha de base. O objetivo de qualquer tratamento térmico é manipular a microestrutura de um metal para alcançar as propriedades mecânicas desejadas.

O Objetivo dos Tratamentos Fundamentais

A maioria dos tratamentos térmicos comuns — recozimento, normalização, têmpera e revenimento — são projetados para afetar o componente inteiro.

Eles modificam propriedades de volume como dureza geral, ductilidade e tensões internas. Por exemplo, o recozimento torna um metal mais macio e fácil de usinar, enquanto a têmpera e o revenimento criam uma combinação de alta dureza e tenacidade.

O Que Define Uma Técnica "Avançada"?

As técnicas avançadas são definidas por sua precisão e pelas propriedades especializadas que criam, que muitas vezes são impossíveis de alcançar com métodos fundamentais.

Esses processos geralmente envolvem difusão termoquímica, onde elementos são introduzidos na superfície da peça, ou faixas de temperatura extremas, como tratamentos criogênicos sub-zero. O objetivo é o aprimoramento direcionado do desempenho, não apenas mudanças gerais de propriedades.

Principais Técnicas Avançadas de Modificação de Superfície

Muitas técnicas avançadas se concentram em criar uma "camada", ou uma camada superficial endurecida, que é fundamentalmente diferente do metal subjacente. Isso cria uma peça composta com uma combinação única de propriedades.

Cementação: Difusão de Carbono para uma Camada Dura

A cementação é um processo que introduz carbono na superfície do aço de baixo carbono em altas temperaturas.

Isso cria uma superfície com alto teor de carbono que pode ser temperada para se tornar extremamente dura, enquanto o núcleo de baixo carbono permanece macio e resistente. Isso é ideal para peças que precisam resistir ao desgaste e também absorver choques, como engrenagens e rolamentos.

Nitretação: Usando Nitrogênio para Dureza Superficial Extrema

A nitretação difunde nitrogênio na superfície de uma peça de aço, formando compostos de nitreto duros.

Ao contrário da cementação, este processo é frequentemente realizado em temperaturas mais baixas e geralmente não requer uma têmpera rápida, o que reduz significativamente o risco de distorção da peça. As superfícies nitretadas oferecem excepcional resistência ao desgaste, propriedades anti-engripamento e vida útil à fadiga aprimorada.

Endurecimento por Penetração Avançado e Controle de Processo

Além da modificação de superfície, as técnicas avançadas também aprimoram as propriedades em toda a peça ou aplicam um nível extremo de controle aos processos convencionais.

Endurecimento Criogênico: Indo Além da Têmpera

O endurecimento criogênico, ou congelamento profundo, é um tratamento suplementar realizado após a têmpera. As peças são resfriadas a temperaturas tão baixas quanto -185°C (-300°F).

Este processo transforma quaisquer estruturas cristalinas macias remanescentes (austenita retida) na estrutura muito dura da martensita. O resultado é um componente mais uniforme, estável e resistente ao desgaste, com durabilidade significativamente aprimorada.

Têmpera de Precisão: O Papel do Resfriamento Controlado

Embora a têmpera seja uma técnica fundamental, os métodos usados em indústrias críticas como a aeroespacial são altamente avançados.

A escolha do meio de têmpera — como óleo, nitrogênio, salmoura ou ar especializado — e o controle preciso da taxa de resfriamento são variáveis críticas. Este nível de controle evita a distorção e o rachamento em componentes complexos e de alto valor, garantindo que a microestrutura exata desejada seja alcançada.

Compreendendo as Desvantagens

As técnicas avançadas proporcionam desempenho superior, mas vêm com considerações importantes que podem torná-las inadequadas para todas as aplicações.

Custo e Complexidade Aumentados

Esses processos exigem fornos especializados, atmosferas controladas e equipamentos de monitoramento sofisticados. A complexidade adicional e os tempos de ciclo mais longos resultam em custos significativamente mais altos em comparação com o endurecimento e revenimento simples.

Limitações de Material

Nem todos os metais são adequados para todos os processos avançados. Por exemplo, a nitretação é mais eficaz em aços contendo elementos de liga específicos como cromo, molibdênio e alumínio que formam nitretos duros prontamente.

Equilibrando Dureza e Tenacidade

Embora essas técnicas se destaquem na criação de dureza extrema, isso às vezes pode levar a uma tenacidade reduzida ou aumento da fragilidade se o processo não for perfeitamente controlado. A seleção da profundidade de camada e das propriedades do núcleo corretas é uma decisão de engenharia crítica.

Como Selecionar o Processo Correto

Sua escolha deve ser ditada inteiramente pelo requisito de desempenho principal do componente.

- Se o seu foco principal é o desgaste superficial extremo e a resistência à corrosão com distorção mínima: A nitretação é frequentemente a escolha superior.

- Se o seu foco principal é equilibrar uma superfície muito dura com um núcleo resistente a choques em um aço de baixo carbono: A cementação é o padrão da indústria bem estabelecido.

- Se o seu foco principal é alcançar a máxima dureza por penetração, estabilidade dimensional e vida útil em um aço ferramenta: O endurecimento criogênico é uma etapa suplementar crítica após a têmpera.

Em última análise, adotar um tratamento térmico avançado é sobre identificar uma fraqueza de desempenho específica e aplicar uma solução metalúrgica precisa para superá-la.

Tabela Resumo:

| Técnica Avançada | Objetivo Principal | Principais Aplicações |

|---|---|---|

| Nitretação | Dureza superficial extrema, resistência ao desgaste, distorção mínima | Engrenagens, rolamentos, componentes de precisão |

| Cementação | Superfície dura com um núcleo resistente e tenaz ao choque | Peças automotivas, componentes de transmissão |

| Endurecimento Criogênico | Dureza máxima por penetração, estabilidade dimensional | Aços ferramenta, ferramentas de corte de alto desempenho |

Pronto para aprimorar o desempenho de seus componentes com tratamento térmico avançado?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processamento térmico avançado. Nossas soluções são projetadas para ajudá-lo a alcançar dureza superficial superior, resistência ao desgaste e longevidade do material. Quer você esteja trabalhando com aços ferramenta, componentes automotivos ou peças de precisão, fornecemos o equipamento confiável e o suporte especializado de que você precisa para levar os limites do desempenho do material.

Entre em contato conosco hoje para discutir seus desafios específicos de tratamento térmico e descobrir como a KINTEK pode ajudá-lo a otimizar seus processos para máxima durabilidade e eficiência.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada