Em última análise, um forno de atmosfera controlada é desejável para a sinterização porque fornece controle químico preciso sobre o processo. Ao remover ou substituir gases reativos como o oxigênio, ele previne a contaminação e reações químicas indesejadas em altas temperaturas, o que é essencial para alcançar densidade superior do material, resistência e propriedades microestruturais específicas no produto final.

O propósito central do controle da atmosfera do forno é eliminar elementos quimicamente reativos, principalmente o oxigênio, que de outra forma degradariam a integridade e o desempenho do material durante o ciclo de sinterização de alta temperatura.

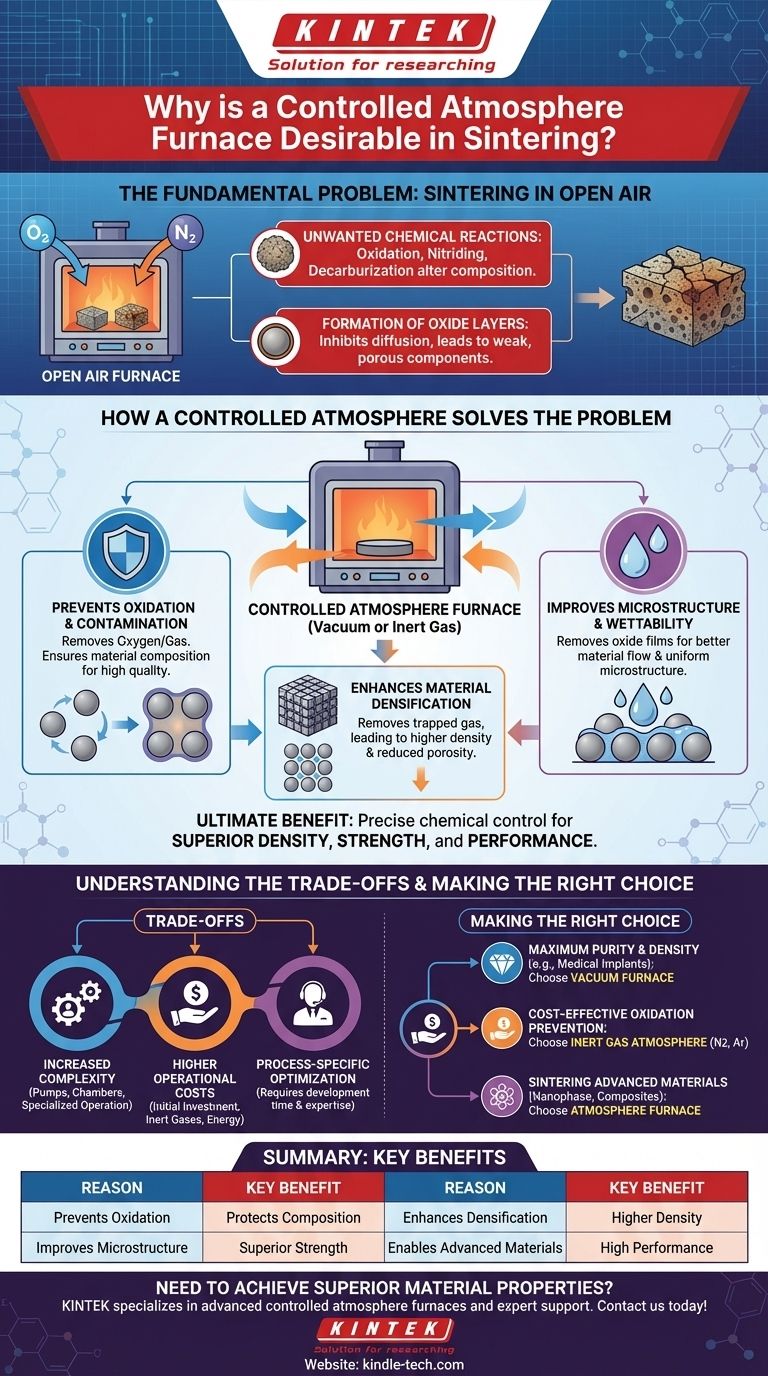

O Problema Fundamental: Sinterização ao Ar Livre

A sinterização requer temperaturas extremamente altas para fundir as partículas do material. Quando realizada em um ambiente não controlado, como o ar ambiente, o processo é comprometido.

Reações Químicas Indesejadas

Nas temperaturas de sinterização, os materiais são altamente reativos. O oxigênio e o nitrogênio no ar podem causar mudanças químicas prejudiciais.

Essas reações incluem oxidação, nitretação e, para certas ligas, decarburização (a perda de carbono). Essas mudanças alteram a composição do material e degradam suas propriedades finais.

Formação de Camadas de Óxido

Mesmo uma quantidade mínima de oxigênio pode formar um filme de óxido na superfície das partículas do material.

Esse filme pode inibir os processos de difusão e ligação que são críticos para que as partículas se fundam, resultando em um componente final mais fraco e mais poroso.

Como uma Atmosfera Controlada Resolve o Problema

Ao criar um ambiente específico — seja um vácuo ou um preenchido com um gás não reativo — um forno de atmosfera combate diretamente os problemas da sinterização ao ar livre.

Prevenção de Oxidação e Contaminação

O benefício mais imediato é a prevenção da oxidação. Ao remover o oxigênio através de um vácuo ou deslocá-lo com um gás inerte como argônio ou nitrogênio, o material é quimicamente protegido.

Isso garante que a peça sinterizada mantenha sua composição pretendida, levando a um resultado de maior qualidade e mais previsível.

Melhora da Densificação do Material

A sinterização visa eliminar os poros entre as partículas do material. Uma atmosfera de vácuo é particularmente eficaz nisso.

Ao remover o gás preso dentro desses poros, o forno facilita a consolidação do material, levando a uma densidade significativamente maior e menor porosidade na peça final.

Melhora da Microestrutura e Molhabilidade

Em processos como a sinterização em fase líquida, uma superfície de partícula limpa é essencial. Uma atmosfera controlada remove os filmes de óxido que podem atuar como barreira.

Isso melhora a molhabilidade das partículas sólidas pela fase líquida, promovendo melhor fluxo de material e resultando em uma microestrutura mais uniforme e robusta. Isso se traduz diretamente em propriedades mecânicas aprimoradas, como resistência e durabilidade.

Entendendo as Compensações

Embora altamente eficaz, a sinterização em atmosfera controlada introduz complexidades que não estão presentes em fornos de queima a ar mais simples.

Aumento da Complexidade do Sistema

Esses sistemas requerem bombas de vácuo, câmaras seladas e hardware sofisticado de fornecimento e gerenciamento de gás.

Isso adiciona uma camada de complexidade ao equipamento, exigindo operação e procedimentos de manutenção mais especializados.

Custos Operacionais Mais Altos

O investimento inicial para um forno de atmosfera controlada é maior, assim como os custos operacionais associados à compra de gases inertes ou à operação de sistemas de vácuo.

O processo para um determinado material geralmente precisa ser otimizado, o que requer tempo de desenvolvimento e experiência adicionais.

Otimização Específica do Processo

Não existe uma única atmosfera "melhor" para todos os materiais. O ambiente ideal — seja vácuo, nitrogênio ou argônio — deve ser selecionado e ajustado para o material específico que está sendo sinterizado.

Isso torna a operação mais envolvida em comparação com um forno padrão, exigindo um nível mais alto de conhecimento do processo por parte do operador.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma atmosfera controlada depende inteiramente das propriedades desejadas do componente final.

- Se o seu foco principal for pureza e densidade máximas: Um forno a vácuo é a escolha superior, pois é o mais eficaz na remoção de todos os contaminantes e gases presos, tornando-o ideal para implantes médicos ou ímãs de terras raras.

- Se o seu foco principal for prevenção de oxidação com custo-benefício: Uma atmosfera de gás inerte (como nitrogênio ou argônio) oferece excelente proteção sem o custo e a complexidade mais altos de um sistema de alto vácuo.

- Se o seu foco principal for a sinterização de materiais avançados: Materiais como compósitos de nanofase, materiais alvo e materiais com gradiente funcional quase sempre exigem o controle preciso que apenas um forno de atmosfera pode fornecer.

Controlar a atmosfera do forno não é um luxo, mas uma ferramenta crítica para a fabricação de materiais de alto desempenho que atendem a rigorosas demandas de engenharia.

Tabela de Resumo:

| Razão | Benefício Principal |

|---|---|

| Previne a Oxidação | Protege a composição do material removendo o oxigênio reativo. |

| Melhora a Densificação | Remove gases presos para maior densidade e menor porosidade. |

| Melhora a Microestrutura | Promove melhor ligação entre partículas para resistência superior. |

| Permite Materiais Avançados | Essencial para a sinterização de ligas e compósitos de alto desempenho. |

Precisa alcançar propriedades superiores do material no seu processo de sinterização?

A KINTEK é especializada em fornecer fornos avançados de atmosfera controlada e suporte especializado para o seu laboratório. Se você está sinterizando ligas avançadas, implantes médicos ou compósitos de nanofase, nosso equipamento garante controle químico preciso para evitar contaminação e alcançar densidade e resistência máximas.

Entre em contato conosco hoje para discutir suas necessidades específicas de sinterização e descobrir como as soluções de equipamentos de laboratório da KINTEK podem aprimorar o desempenho do seu material e a eficiência do processo.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo