Em sua essência, um forno de indução é uma ferramenta especializada para fundir metais, fabricar ligas de alta pureza e executar tratamentos térmicos precisos. Suas aplicações variam desde a fusão de metais comuns como aço, alumínio e cobre até a produção de superligas para a indústria aeroespacial e a execução de processos como recozimento, brasagem e ajuste por interferência (shrink-fitting).

A vantagem fundamental de um forno de indução reside em seu método: ele usa indução eletromagnética sem contato para gerar calor limpo, contido e altamente controlável diretamente dentro do próprio metal, garantindo uniformidade e minimizando a contaminação.

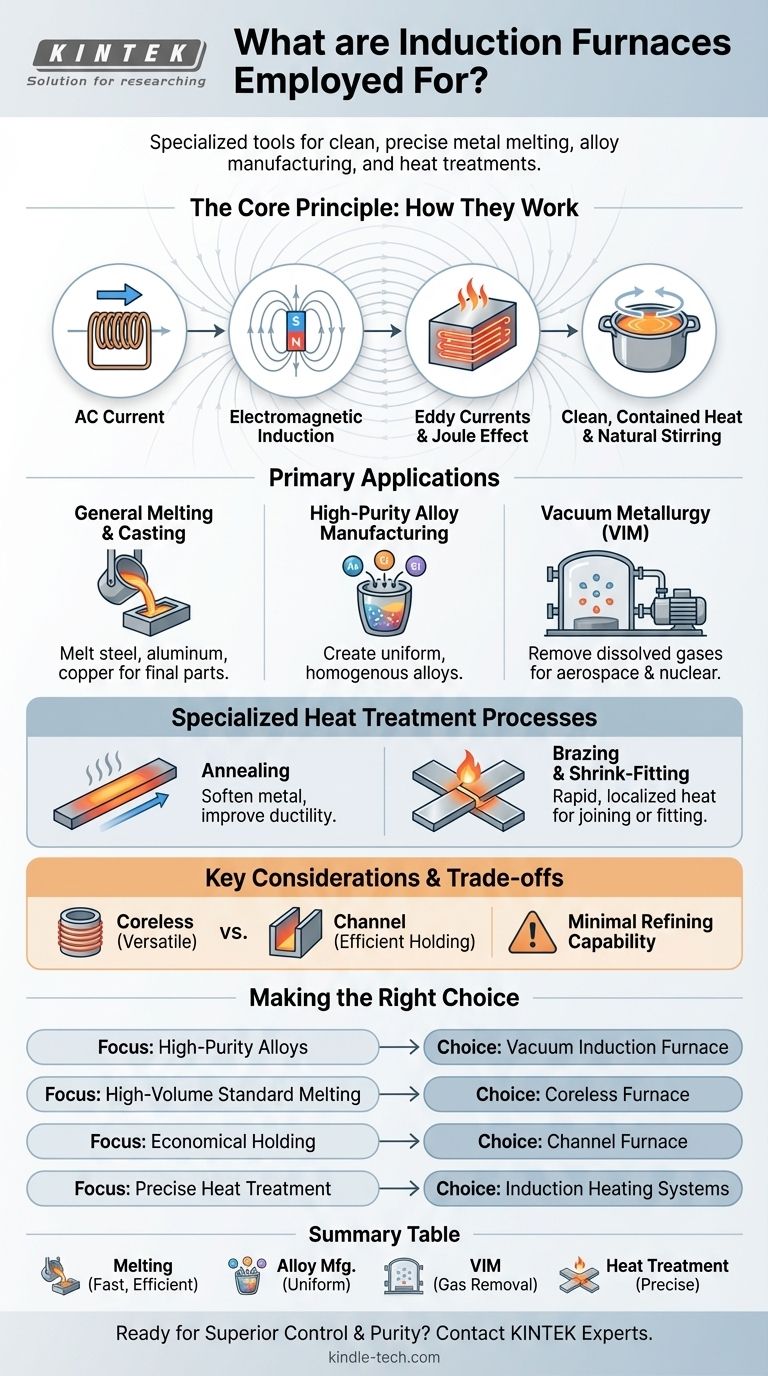

O Princípio Central: Como Funcionam os Fornos de Indução

Para entender por que os fornos de indução são tão amplamente utilizados, você deve primeiro compreender a física limpa e eficiente por trás de sua operação.

Indução Eletromagnética

Um forno de indução utiliza uma bobina que transporta uma corrente alternada potente para criar um campo magnético forte e rapidamente variável. Quando um material condutor, como metal, é colocado dentro deste campo, correntes elétricas — conhecidas como correntes parasitas (eddy currents) — são induzidas a fluir em seu interior.

O Efeito Joule

Essas correntes parasitas induzidas fluem contra a resistência elétrica natural do metal. Essa resistência converte a energia elétrica em calor, um fenômeno conhecido como efeito Joule. Como o calor é gerado dentro do material, o processo é incrivelmente eficiente e rápido.

Ação de Agitação Natural

Os intensos campos magnéticos também criam uma ação de agitação dentro do metal fundido. Essa circulação constante e suave é crucial para a fabricação de ligas, pois garante que todos os elementos sejam misturados completamente para um produto final totalmente uniforme e homogêneo.

Aplicações Primárias no Processamento de Metais

O método de aquecimento exclusivo dos fornos de indução os torna indispensáveis para aplicações onde a pureza, a consistência e o controle são primordiais.

Fusão e Fundição Geral

A aplicação mais comum é simplesmente a fusão de metais. Os fornos são usados para fundir tudo, desde aço e ferro até alumínio, cobre e metais preciosos. Uma vez fundido, o metal líquido é despejado em um molde para criar uma peça fundida final.

Fabricação de Ligas de Alta Pureza

A ação de agitação inerente e o ambiente controlado tornam os fornos de indução a escolha ideal para criar ligas de alto desempenho. O processo garante composição precisa e uniformidade ideal sem introduzir impurezas de subprodutos de combustão.

Metalurgia a Vácuo

Para as aplicações mais exigentes, utiliza-se um forno de indução a vácuo (VIM). Ao fundir o metal no vácuo, os produtores podem eliminar gases dissolvidos como oxigênio e nitrogênio. Isso é essencial para criar os aços especiais e superligas necessários para componentes aeroespaciais, de mísseis e de energia atômica.

Processos Especializados de Tratamento Térmico

Além da fusão, o aquecimento por indução é usado para modificar as propriedades físicas de metais sólidos com precisão excepcional.

Recozimento

O recozimento é um processo que amacia um metal, aumenta sua ductilidade e reduz tensões internas. Um forno de indução aquece o material até uma temperatura específica e permite que ele esfrie lentamente, refinando sua estrutura cristalina para melhor trabalhabilidade.

Brasagem e Ajuste por Interferência

A tecnologia de indução pode fornecer calor rápido e localizado. Isso a torna perfeita para brasagem, onde duas peças de metal são unidas por um metal de enchimento, e ajuste por interferência (shrink-fitting), onde um componente é aquecido para expandi-lo antes de ser encaixado em outra peça.

Compreendendo as Compensações e Tipos de Fornos

Embora potentes, os fornos de indução não são uma solução universal. Entender seus tipos e limitações é fundamental para usá-los de forma eficaz.

Fornos Sem Núcleo (Coreless) vs. Fornos de Canal (Channel)

Os dois principais designs são os fornos sem núcleo (coreless) e os fornos de canal (channel). Os fornos sem núcleo são versáteis e amplamente utilizados para fundir uma variedade de metais. Os fornos de canal são mais eficientes em termos de energia para manter o metal fundido na temperatura ou para fundir ligas de baixa temperatura.

Uma Limitação Chave: Refino Mínimo

Um forno de indução é um dispositivo de fusão, não de refino. Ele faz um excelente trabalho ao fundir o material de carga de forma limpa, mas oferece pouca capacidade de remover impurezas que estavam presentes na sucata ou matéria-prima inicial.

Gerenciamento Estratégico de Energia

Como os fornos de indução consomem energia significativa, as instalações geralmente usam diferentes tipos estrategicamente. Por exemplo, um forno sem núcleo pode ser usado para fusão durante horas de baixa demanda, com o metal fundido sendo então transferido para um forno de canal altamente eficiente para ser mantido para uso durante as horas de pico de produção, evitando altas tarifas de demanda de eletricidade.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor abordagem depende inteiramente do resultado pretendido.

- Se o seu foco principal são ligas uniformes e de alta pureza para aplicações críticas: Um forno de indução a vácuo é a escolha definitiva por sua capacidade de controlar a atmosfera e garantir a pureza da composição.

- Se o seu foco principal é a fusão de alto volume de metais comuns: Um forno de indução sem núcleo oferece a flexibilidade e a potência necessárias para uma ampla gama de metais comuns, como aço e ferro.

- Se o seu foco principal é manter o metal fundido economicamente: Um forno de indução de canal fornece a maior eficiência energética para manter a temperatura por longos períodos.

- Se o seu foco principal é o tratamento térmico preciso e localizado: Sistemas de aquecimento por indução projetados para tarefas como recozimento ou brasagem oferecem velocidade e controle inigualáveis.

Em última análise, o forno de indução é um pilar da metalurgia moderna porque fornece um nível de controle sobre o calor e a pureza do material que é simplesmente inatingível com métodos mais antigos baseados em combustão.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Fusão e Fundição Geral | Fusão rápida e eficiente de aço, alumínio, cobre, etc. |

| Fabricação de Ligas de Alta Pureza | Composição uniforme e contaminação mínima. |

| Metalurgia a Vácuo (VIM) | Remove gases dissolvidos para ligas aeroespaciais e nucleares. |

| Tratamento Térmico (Recozimento, Brasagem) | Aquecimento preciso e localizado para propriedades de material aprimoradas. |

Pronto para alcançar controle e pureza superiores no seu processamento de metais?

Se você está fundindo ligas de alta pureza, realizando tratamentos térmicos precisos ou precisa de uma solução de retenção eficiente, a experiência da KINTEK em tecnologia de fornos de laboratório e industriais pode fornecer o equipamento certo para seus objetivos específicos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de forno de indução podem aumentar a eficiência do seu laboratório ou produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação