Em sua essência, a principal desvantagem de um forno de indução é sua completa falta de capacidade de refino. Ao contrário de outros tipos de fornos, ele não pode remover impurezas do material de carga, o que significa que a qualidade do metal que você insere dita diretamente a qualidade do metal que você obtém. Essa limitação fundamental cria várias restrições operacionais significativas.

Um forno de indução é uma ferramenta de fusão altamente precisa e eficiente, não um vaso de refino. Suas principais desvantagens decorrem de sua incapacidade de purificar metal, exigindo matérias-primas limpas e de alta qualidade e tornando-o inflexível para certos cronogramas operacionais.

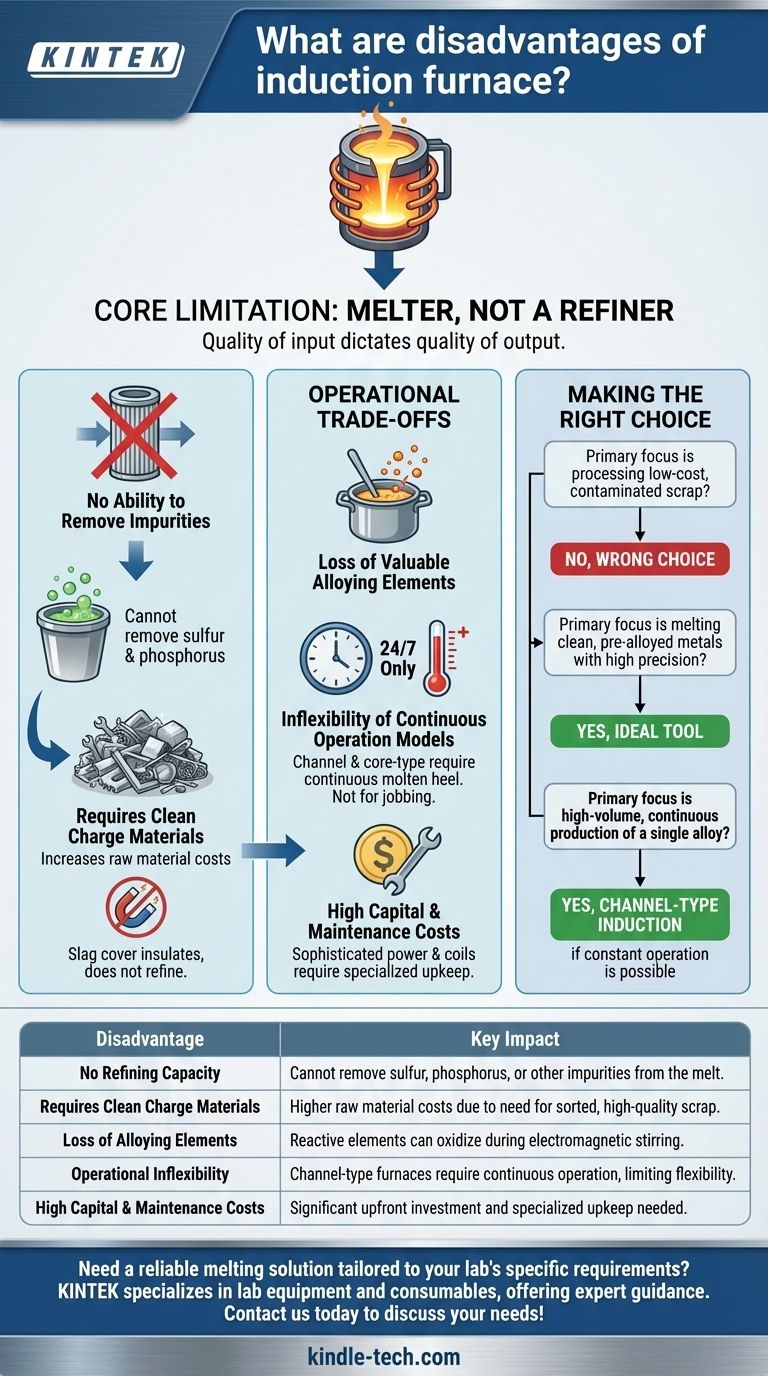

A Limitação Principal: Um Forno de Indução é um Fundidor, Não um Refinador

A natureza limpa, contida e sem chamas do aquecimento por indução é sua maior força, mas também é a fonte de sua principal fraqueza. Ele carece das reações químicas vigorosas necessárias para a purificação.

Nenhuma Capacidade de Remover Impurezas

Um forno de indução não pode remover elementos indesejáveis como enxofre e fósforo da fusão. Não há mecanismo para facilitar as reações químicas que retiram esses contaminantes do metal e os levam para uma camada de escória.

Isso significa que se você carregar o forno com sucata contendo altos níveis de impurezas, o produto final também conterá essas impurezas.

A Necessidade Crítica de Materiais de Carga Limpos

Como consequência direta, os fornos de indução exigem um suprimento de materiais de carga limpos e bem selecionados com uma composição química conhecida. A sucata deve estar livre de ferrugem excessiva, óleo, sujeira e outros contaminantes não metálicos.

Essa exigência geralmente aumenta o custo das matérias-primas em comparação com operações que utilizam fornos, como um Forno a Arco Elétrico (EAF), que podem lidar com sucata de menor qualidade e menos cara.

Funcionalidade Limitada da Escória

Embora uma camada de escória possa ser usada em um forno de indução, seu papel é principalmente isolar a fusão, prevenir a perda de calor e reduzir a absorção de gás. Ela não realiza o refino químico ativo observado em outros tipos de fornos.

A suave ação de agitação do campo de indução não é suficiente para promover a intensa interação escória-metal necessária para a purificação.

Compreendendo as Compensações Operacionais

Além da incapacidade de refinar, surgem várias outras desvantagens práticas que influenciam a adequação do forno para uma determinada aplicação.

Perda de Elementos de Liga Valiosos

Embora os fornos de indução geralmente causem menos perda total de metal (oxidação) do que os fornos a combustível ou a arco, um problema sutil permanece. A agitação eletromagnética continuamente traz metal para a superfície, onde elementos de liga altamente reativos ainda podem oxidar e ser perdidos.

Isso exige monitoramento cuidadoso da química da fusão e a necessidade potencial de readicionar ligas caras pouco antes da vazamento para atender às especificações, adicionando uma camada de controle de processo e custo.

Inflexibilidade dos Modelos de Operação Contínua

Certos projetos, particularmente os fornos de indução tipo canal e núcleo, são extremamente eficientes em termos energéticos, mas operam como um transformador onde um laço de metal fundido atua como a bobina secundária.

Este projeto exige que um "calcanhar" fundido seja mantido em todos os momentos. Eles não podem ser facilmente desligados ou resfriados, tornando-os adequados apenas para operações contínuas, 24 horas por dia, 7 dias por semana, com poucas mudanças de liga. Essa rigidez os torna uma escolha inadequada para fundições de trabalho que operam intermitentemente ou manuseiam materiais diversos.

Altos Custos de Capital e Manutenção

As sofisticadas fontes de energia, capacitores e bobinas de cobre refrigeradas a água representam um investimento inicial significativo. Embora altamente confiáveis, esses sistemas exigem conhecimento especializado para manutenção e reparo. O revestimento refratário também requer substituição periódica, o que pode levar a tempo de inatividade operacional.

Fazendo a Escolha Certa para Sua Operação

Escolher uma tecnologia de forno requer alinhar suas capacidades com seus objetivos operacionais. As "desvantagens" de um forno de indução são desvantagens apenas se entrarem em conflito com seu objetivo principal.

- Se seu foco principal é processar sucata de baixo custo e contaminada: Um forno de indução é a escolha errada, pois não pode refinar o material para uma qualidade superior.

- Se seu foco principal é fundir metais limpos e pré-ligados com alta precisão e contaminação mínima: O forno de indução é a ferramenta ideal, pois suas "desvantagens" são irrelevantes para este objetivo.

- Se seu foco principal é a produção contínua de alto volume de uma única liga: Um forno de indução tipo canal oferece eficiência inigualável, desde que você possa acomodar sua necessidade de operação constante.

Compreender essas limitações é a chave para aproveitar a precisão e eficiência inigualáveis do forno de indução para a aplicação certa.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Sem Capacidade de Refino | Não pode remover enxofre, fósforo ou outras impurezas da fusão. |

| Requer Materiais de Carga Limpos | Custos de matéria-prima mais altos devido à necessidade de sucata selecionada e de alta qualidade. |

| Perda de Elementos de Liga | Elementos reativos podem oxidar durante a agitação eletromagnética. |

| Inflexibilidade Operacional | Fornos tipo canal exigem operação contínua, limitando a flexibilidade. |

| Altos Custos de Capital e Manutenção | Investimento inicial significativo e manutenção especializada necessária. |

Precisa de uma solução de fusão confiável adaptada às necessidades específicas do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para ajudá-lo a escolher a tecnologia de forno certa para sua aplicação. Seja para fundir ligas limpas ou para necessidades de cronogramas operacionais flexíveis, nossa equipe pode fornecer o equipamento ideal para aumentar a eficiência e precisão do seu laboratório. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais