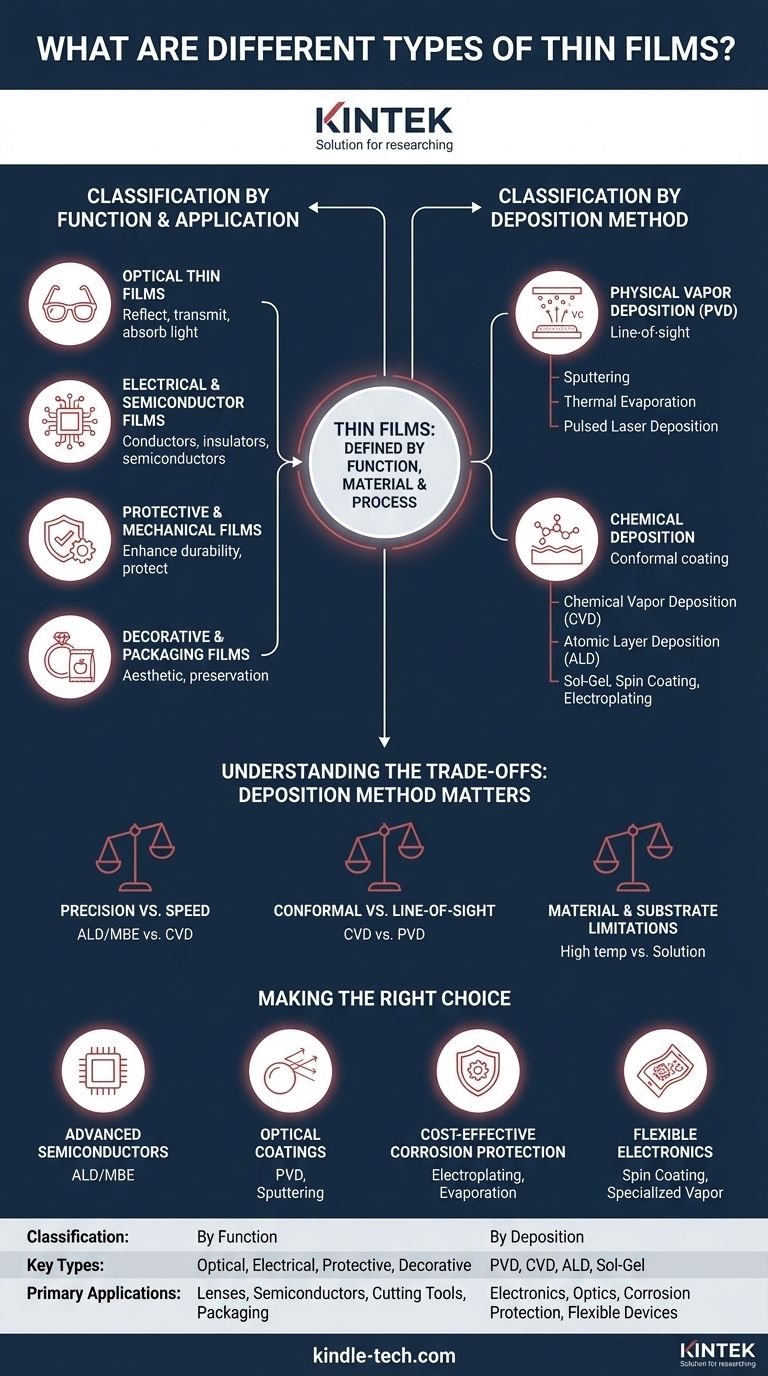

Um filme fino é categorizado principalmente pela sua função ou pelo seu método de fabricação. Funcionalmente, os filmes são amplamente agrupados em filmes ópticos que manipulam a luz e filmes elétricos que gerenciam a corrente. Mais fundamentalmente, eles são classificados pelo seu processo de deposição, que se enquadra em duas famílias principais: Deposição Química e Deposição Física, cada uma contendo inúmeras técnicas específicas.

A maneira mais eficaz de entender os filmes finos não é memorizando uma lista de tipos, mas reconhecendo que um filme é definido pela intersecção de sua aplicação (o que ele faz), seu material (do que é feito) e seu método de deposição (como é feito).

Classificação por Função e Aplicação

A maneira mais intuitiva de classificar os filmes finos é pelo seu uso final. Esta abordagem foca no problema que o filme foi projetado para resolver.

Filmes Finos Ópticos

Estes filmes são projetados para interagir com a luz. Seu propósito principal é refletir, transmitir ou absorver comprimentos de onda específicos.

Exemplos comuns incluem revestimentos antirreflexo em óculos, revestimentos de espelho em óticas de telescópios e camadas de filtragem de luz em células solares e vidros arquitetônicos.

Filmes Elétricos e Semicondutores

Estes filmes formam os blocos de construção da eletrônica moderna. Eles podem ser projetados como condutores, isolantes ou semicondutores.

Eles são indispensáveis em circuitos integrados, LEDs, telas sensíveis ao toque e transistores de filme fino que alimentam tudo, desde monitores a eletrônicos flexíveis.

Filmes Protetores e Mecânicos

Esta categoria foca no aprimoramento da durabilidade de um substrato. O objetivo é proteger contra danos ambientais ou físicos.

Estes incluem revestimentos duros e resistentes ao desgaste em ferramentas de corte, camadas anticorrosivas em peças metálicas e filmes resistentes a arranhões em produtos de consumo.

Filmes Decorativos e de Embalagem

Embora muitas vezes funcionais, estes filmes têm um propósito estético ou de consumo primário.

As aplicações variam desde as finas camadas de ouro em joias até os filmes metálicos em embalagens de alimentos que preservam a frescura e fornecem uma barreira refletora.

Classificação por Método de Deposição

Uma classificação mais técnica e fundamental baseia-se em como o filme é criado. A escolha do método dita a pureza, uniformidade, controle de espessura e custo do filme. Todos os métodos se enquadram em dois guarda-chuvas principais.

Deposição Física de Vapor (PVD)

PVD envolve transformar mecanicamente ou termicamente um material fonte sólido em vapor, que então se condensa na superfície do substrato em vácuo. É um processo de "linha de visão".

Os principais métodos PVD incluem Pulverização Catódica (Sputtering), Evaporação Térmica e Deposição por Laser Pulsado (PLD). Estes são amplamente utilizados para metais, ligas e certos revestimentos cerâmicos.

Deposição Química

Estes métodos usam reações químicas para formar o filme. Eles geralmente são melhores em revestir superfícies complexas e não planas de forma conformada.

O método mais proeminente é a Deposição Química de Vapor (CVD), onde gases precursores reagem em um substrato aquecido. Outros métodos importantes incluem a Deposição de Camada Atômica (ALD) para camadas ultraprecisas, átomo por átomo, e métodos em fase líquida como Sol-Gel, Spin Coating e Eletrodeposição.

Entendendo os Compromissos: O Método de Deposição Importa

A seleção de um método de deposição é uma decisão de engenharia crítica impulsionada por uma série de compromissos entre desempenho, custo e compatibilidade de material.

Precisão vs. Velocidade

Métodos como a Deposição de Camada Atômica (ALD) e a Epitaxia por Feixe Molecular (MBE) oferecem controle inigualável, a nível atômico, sobre a espessura e composição. Essa precisão é essencial para semicondutores avançados, mas tem o custo de ser extremamente lenta e cara.

Conforme vs. Linha de Visão

Os métodos CVD se destacam na criação de revestimentos uniformes sobre estruturas 3D complexas porque os gases precursores podem alcançar todas as superfícies. Os métodos PVD são de linha de visão, tornando-os ideais para superfícies planas, mas desafiadores para revestir formas intrincadas sem manipulação complexa do substrato.

Limitações de Material e Substrato

Alguns materiais só podem ser depositados por métodos específicos. Além disso, algumas técnicas de deposição exigem temperaturas muito altas, o que pode danificar substratos sensíveis como polímeros ou certos componentes eletrônicos. Métodos químicos úmidos, como o spin coating, são adequados apenas para materiais que podem ser colocados em solução líquida.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" tipo de filme fino depende inteiramente do objetivo específico de engenharia ou científico.

- Se o seu foco principal for desempenho avançado de semicondutores: Você trabalhará com filmes criados por métodos altamente precisos como ALD ou MBE para alcançar controle a nível atômico sobre a espessura e pureza da camada.

- Se o seu foco principal for revestimentos ópticos em lentes ou vidro: Sua preocupação será com materiais com índices de refração específicos, frequentemente aplicados por métodos PVD como pulverização catódica para alta uniformidade e qualidade.

- Se o seu foco principal for proteção contra corrosão econômica em uma peça grande: Você pode recorrer a métodos químicos escaláveis como eletrodeposição ou métodos físicos como evaporação térmica.

- Se o seu foco principal for eletrônica flexível ou LEDs orgânicos (OLEDs): Você explorará filmes à base de polímeros aplicados com métodos como spin coating ou técnicas especializadas de deposição de vapor.

Em última análise, entender um filme fino significa vê-lo não como um único "tipo", mas como uma solução projetada na intersecção de função, material e processo.

Tabela Resumo:

| Classificação | Tipos Principais | Aplicações Principais |

|---|---|---|

| Por Função | Ópticos, Elétricos, Protetores, Decorativos | Lentes, Semicondutores, Ferramentas de Corte, Embalagens |

| Por Deposição | PVD (Pulverização, Evaporação), CVD, ALD, Sol-Gel | Eletrônicos, Ótica, Proteção contra Corrosão, Dispositivos Flexíveis |

Precisa de orientação especializada na seleção da solução de filme fino certa para o seu projeto? Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para deposição de filmes finos, atendendo a uma ampla gama de necessidades laboratoriais. Se você está desenvolvendo semicondutores avançados, revestimentos ópticos ou camadas protetoras, nossa experiência pode ajudá-lo a otimizar seu processo em termos de desempenho, custo e compatibilidade de material. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação