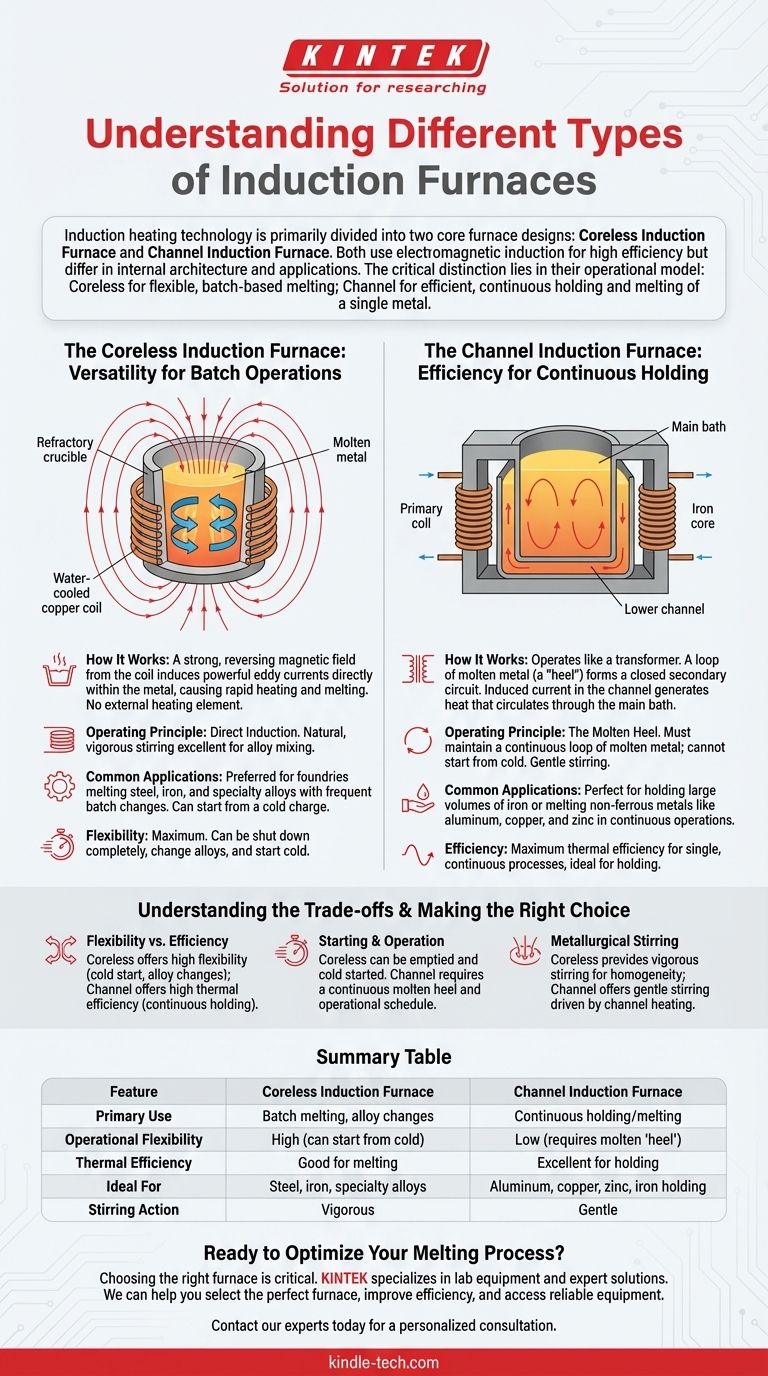

Em sua essência, a tecnologia de aquecimento por indução é dividida em dois projetos principais de fornos. Estes são o forno de indução sem núcleo e o forno de indução de canal. Embora ambos usem indução eletromagnética para fundir metal com alta eficiência e perda mínima de material, sua arquitetura interna e princípios operacionais são fundamentalmente diferentes, tornando-os adequados para aplicações industriais distintas.

A distinção crítica reside no seu modelo operacional: os fornos sem núcleo são ideais para fusão flexível, baseada em lotes, de vários metais, enquanto os fornos de canal são projetados para a manutenção e fusão contínua e altamente eficiente de um único tipo de metal.

O Forno de Indução Sem Núcleo: Versatilidade para Operações em Lote

Um forno sem núcleo é o mais conceitualmente direto dos dois projetos. É essencialmente um cadinho revestido de refratário cercado por uma bobina de cobre firmemente enrolada e resfriada a água.

Como Funciona: O Cadinho e a Bobina

Quando uma corrente alternada potente é passada através da bobina, ela gera um campo magnético forte e reversível. Este campo se acopla diretamente à carga metálica colocada dentro do cadinho.

O Princípio Operacional: Indução Direta

O campo magnético induz correntes parasitas poderosas dentro do próprio metal, e a resistência elétrica natural do metal faz com que ele aqueça rapidamente e derreta. Este processo não requer um elemento de aquecimento externo nem contato físico com a fonte de calor.

Aplicações Comuns

Como pode ser ligado e desligado facilmente e pode fundir uma carga a partir de material sólido, o forno sem núcleo é extremamente versátil. É a escolha preferida para fundições que fundem aço, ferro e ligas especiais onde diferentes lotes de material podem ser necessários.

O Forno de Indução de Canal: Eficiência para Manutenção Contínua

O forno de canal opera mais como um transformador, onde a bobina do forno e o núcleo de ferro são o circuito primário.

Como Funciona: A Analogia do Transformador

Um laço, ou "canal", de metal fundido forma um circuito secundário fechado através do núcleo de ferro. A corrente induzida neste laço de metal fundido gera calor intenso, que então circula através do banho principal do forno por convecção.

O Princípio Operacional: O Saldo Fundido (Molten Heel)

Uma característica chave de um forno de canal é que ele deve conter um laço contínuo de metal fundido — conhecido como "saldo" (heel) — para operar. Ele não pode ser iniciado com uma carga fria e sólida. Isso o torna ideal para manter grandes quantidades de metal em uma temperatura específica por longos períodos.

Aplicações Comuns

A alta eficiência térmica dos fornos de canal os torna perfeitos para manter e superaquecer grandes volumes de ferro fundido ou para fundir metais não ferrosos de menor temperatura, como alumínio, cobre e zinco, em operações contínuas ou semicontínuas.

Compreendendo as Compensações (Trade-offs)

A escolha entre esses tipos de fornos envolve um conjunto claro de compensações operacionais e metalúrgicas. Nenhum é inerentemente superior; eles são simplesmente projetados para tarefas diferentes.

Flexibilidade vs. Eficiência

O forno sem núcleo oferece máxima flexibilidade. Você pode desligá-lo completamente, mudar a liga que está fundindo a cada lote e começar a partir de uma carga fria.

O forno de canal oferece máxima eficiência térmica para um processo contínuo único. Seu projeto é construído especificamente para manter a temperatura, tornando-o mais eficiente em termos de energia do que um forno sem núcleo para aplicações de manutenção.

Início e Operação

Um forno sem núcleo pode ser esvaziado completamente entre os usos. Um forno de canal deve sempre manter seu saldo fundido, exigindo um cronograma operacional mais contínuo.

Agitação Metalúrgica

As forças eletromagnéticas em um forno sem núcleo criam uma ação de agitação natural e vigorosa, que é excelente para misturar ligas e alcançar homogeneidade química e térmica.

A agitação em um forno de canal é mais suave e é impulsionada principalmente pelo aquecimento que ocorre dentro do próprio laço do canal.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com seu objetivo de produção específico.

- Se seu foco principal for a fusão em lote de ligas diversas, como aço ou metais especiais: A flexibilidade operacional do forno sem núcleo é a escolha definitiva.

- Se seu foco principal for manter grandes volumes de metal fundido em temperatura constante ou a fusão contínua de uma única liga não ferrosa: A eficiência energética superior do forno de canal é projetada especificamente para esta tarefa.

- Se seu foco principal envolver paradas frequentes ou mudanças rápidas na produção: A capacidade de um forno sem núcleo de começar a partir do frio o torna a única opção prática.

Compreender esta diferença fundamental de projeto é a chave para selecionar a tecnologia de indução correta para seu processo metalúrgico.

Tabela de Resumo:

| Característica | Forno de Indução Sem Núcleo | Forno de Indução de Canal |

|---|---|---|

| Uso Principal | Fusão em lote, mudanças de liga | Manutenção/fusão contínua |

| Flexibilidade Operacional | Alta (pode começar do frio) | Baixa (requer 'saldo' fundido) |

| Eficiência Térmica | Boa para fusão | Excelente para manutenção |

| Ideal Para | Aço, ferro, ligas especiais | Alumínio, cobre, zinco, manutenção de ferro |

| Ação de Agitação | Vigorosa | Suave |

Pronto para Otimizar Seu Processo de Fusão?

A escolha entre um forno de indução sem núcleo e de canal é fundamental para a eficiência e produtividade de sua operação. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções especializadas para todas as suas necessidades laboratoriais e metalúrgicas.

Podemos ajudá-lo a:

- Selecionar o forno de indução perfeito para sua aplicação específica.

- Melhorar sua eficiência de fusão e reduzir custos de energia.

- Acessar equipamentos e consumíveis confiáveis para resultados consistentes.

Contate nossos especialistas hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como funciona um forno VIM? Alcance a Pureza Máxima na Fusão de Metais de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Quais são as vantagens da fusão por indução a vácuo? Alcance Pureza e Precisão Máximas para Ligas de Alto Desempenho