Em indústrias que vão da automotiva e aeroespacial à eletrônica e de energia, o recozimento é um processo fundamental de tratamento térmico. Ele é usado para alterar a microestrutura de um material, principalmente para amaciar metais, aumentar sua ductilidade (capacidade de ser deformado sem fraturar) e aliviar tensões internas que se acumulam durante a fabricação.

O recozimento deve ser entendido não como um processo de fortalecimento, mas como um processo restaurador. Seu propósito fundamental é reverter os efeitos negativos da fabricação — como o endurecimento e a fragilidade — para tornar um material mais trabalhável e estruturalmente estável para sua próxima fase de vida.

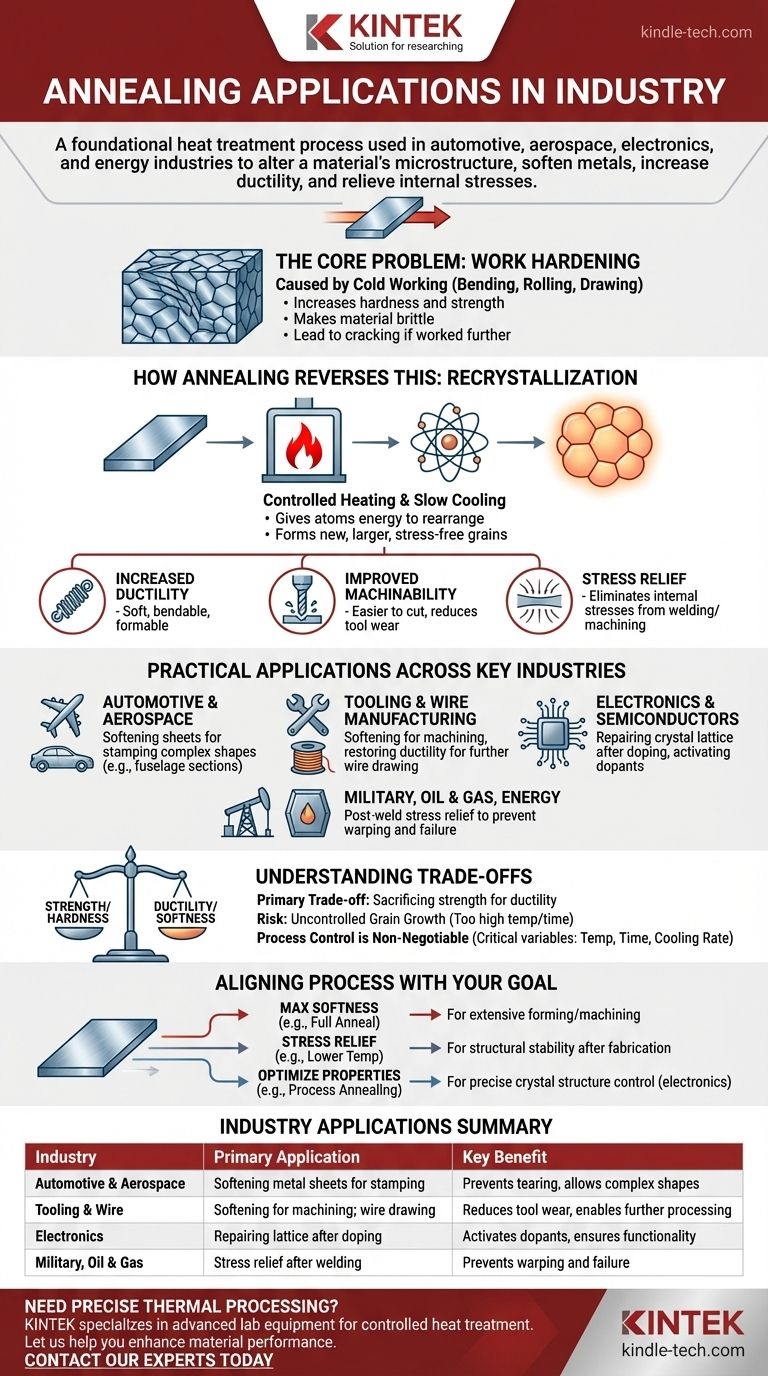

O Problema Central que o Recozimento Resolve: Endurecimento por Trabalho

Para entender o valor do recozimento, você deve primeiro entender o problema que ele corrige. Muitos processos de fabricação danificam inerentemente o material que estão moldando.

O que é Endurecimento por Trabalho?

Quando um metal é dobrado, laminado, trefilado ou martelado à temperatura ambiente (um processo chamado "trabalho a frio"), sua estrutura cristalina interna fica distorcida e tensionada.

Isso torna o metal mais duro e mais forte, mas também o torna mais quebradiço e difícil de ser moldado posteriormente. Eventualmente, ele rachará se mais trabalho for tentado.

Como o Recozimento Reverte Isso

O recozimento é um processo de aquecimento e resfriamento controlados. O material é aquecido a uma temperatura específica, mantido ali por um período e, em seguida, resfriado lentamente.

Esse calor fornece energia aos átomos dentro da estrutura cristalina para se moverem. Eles se reorganizam em novos "grãos" maiores e livres de tensão, um processo conhecido como recozimento.

Os Três Resultados Principais

Ao redefinir a estrutura interna do material, o recozimento atinge três objetivos principais:

- Aumento da Ductilidade: O metal fica mais macio e pode ser dobrado, esticado ou moldado em formas complexas sem falhar.

- Melhor Usinabilidade: Um material mais macio é mais fácil de cortar, furar ou fresar, o que reduz o desgaste da ferramenta e diminui os custos de fabricação.

- Alívio de Tensão: Ele elimina as tensões internas acumuladas durante processos como soldagem ou usinagem pesada, que de outra forma poderiam levar à deformação ou falha prematura.

Aplicações Práticas em Indústrias Chave

Os benefícios do recozimento são aplicados de maneiras diferentes, dependendo das demandas exclusivas da indústria.

Automotiva e Aeroespacial

Fabricantes de painéis de carroceria ou fuselagens de aeronaves dependem do recozimento. Chapas de alumínio ou aço são recozidas para torná-las dúcteis o suficiente para serem estampadas e prensadas em formas aerodinâmicas complexas sem rasgar.

Fabricação de Ferramentas e Fios

Antes que um bloco de aço para ferramentas possa ser usinado com precisão em uma matriz ou molde, ele é frequentemente recozido para torná-lo macio e fácil de cortar. Após a usinagem, ele é novamente endurecido para seu uso final.

Da mesma forma, na trefilação de fios, uma haste grossa é puxada através de matrizes progressivamente menores. O fio fica endurecido por trabalho após cada etapa e deve ser recozido para restaurar sua ductilidade antes que possa ser trefilado mais adiante.

Eletrônica e Semicondutores

Na indústria de semicondutores, o recozimento é um processo de alta precisão. Depois que íons são implantados em um wafer de silício para alterar suas propriedades elétricas (dopagem), a rede cristalina é danificada.

Um recozimento cuidadosamente controlado é usado para reparar esse dano na rede e "ativar" os dopantes, garantindo que o microchip funcione corretamente.

Militar, Petróleo e Gás, e Energia

Para componentes como blindagens, oleodutos ou vasos de pressão, a soldagem induz imensa tensão localizada. Um recozimento pós-soldagem (especificamente, um recozimento para alívio de tensão) é fundamental para remover essas tensões e prevenir falhas catastróficas sob pressão ou impacto.

Entendendo as Compensações

Embora poderoso, o recozimento não é uma solução universal e envolve claras concessões. É uma etapa intermediária, não tipicamente um estado final para peças estruturais.

A Compensação Principal: Resistência por Ductilidade

A compensação mais significativa é sacrificar a dureza e a resistência em prol da ductilidade. O próprio ato de amaciar um metal para torná-lo trabalhável significa que ele não pode ser usado nesse estado para aplicações que exigem alta resistência. Muitas vezes, ele precisa ser novamente endurecido mais tarde.

Risco de Crescimento Descontrolado de Grãos

Se a temperatura de recozimento for muito alta ou o tempo de permanência for muito longo, os novos grãos cristalinos podem crescer demais. Grãos excessivamente grandes podem degradar a tenacidade de um material e outras propriedades mecânicas, tornando-o inadequado para sua finalidade pretendida.

Controle de Processo é Inegociável

Recozimento não é simplesmente "aquecer algo". A temperatura exata, o tempo na temperatura e a taxa de resfriamento são todas variáveis críticas que dependem inteiramente da liga específica e do resultado desejado. Parâmetros incorretos podem arruinar o material.

Alinhando o Processo com Seu Objetivo

Escolher a abordagem de recozimento correta depende inteiramente do que você precisa alcançar.

- Se seu foco principal é a preparação para conformação ou usinagem extensiva: Use um recozimento total para obter máxima maciez e ductilidade, aceitando a perda temporária de resistência.

- Se seu foco principal é garantir a estabilidade estrutural após a fabricação: Use um recozimento para alívio de tensão em uma temperatura mais baixa para remover tensões internas da soldagem ou usinagem sem amaciar significativamente o material.

- Se seu foco principal é otimizar as propriedades físicas: Use ciclos especializados, como o recozimento de processo na eletrônica, onde o controle preciso da estrutura cristalina é mais importante do que a maciez mecânica.

Em última análise, o recozimento fornece o controle metalúrgico necessário para tornar os materiais trabalháveis, confiáveis e perfeitamente adequados para sua aplicação final.

Tabela Resumo:

| Indústria | Aplicação Principal do Recozimento | Benefício Chave |

|---|---|---|

| Automotiva e Aeroespacial | Amaciamento de chapas metálicas para estampagem e conformação | Previne rasgos, permite formas complexas |

| Ferramentas e Fios | Amaciamento do aço antes da usinagem; restauração da ductilidade na trefilação de fios | Reduz o desgaste da ferramenta, possibilita processamento adicional |

| Eletrônica | Reparo da rede cristalina do wafer de silício após a dopagem | Ativa dopantes, garante a funcionalidade do chip |

| Militar, Petróleo e Gás | Alívio de tensão após soldagem de componentes críticos | Previne deformação e falha catastrófica |

Precisa de processamento térmico preciso para seus materiais?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados, incluindo fornos, para processos de tratamento térmico controlados, como o recozimento. Se você está em P&D ou controle de qualidade, nossas soluções ajudam você a alcançar as propriedades exatas do material — como ductilidade e alívio de tensão — exigidas para as aplicações exigentes de sua indústria.

Deixe-nos ajudá-lo a aprimorar o desempenho do seu material e a confiabilidade da fabricação. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada