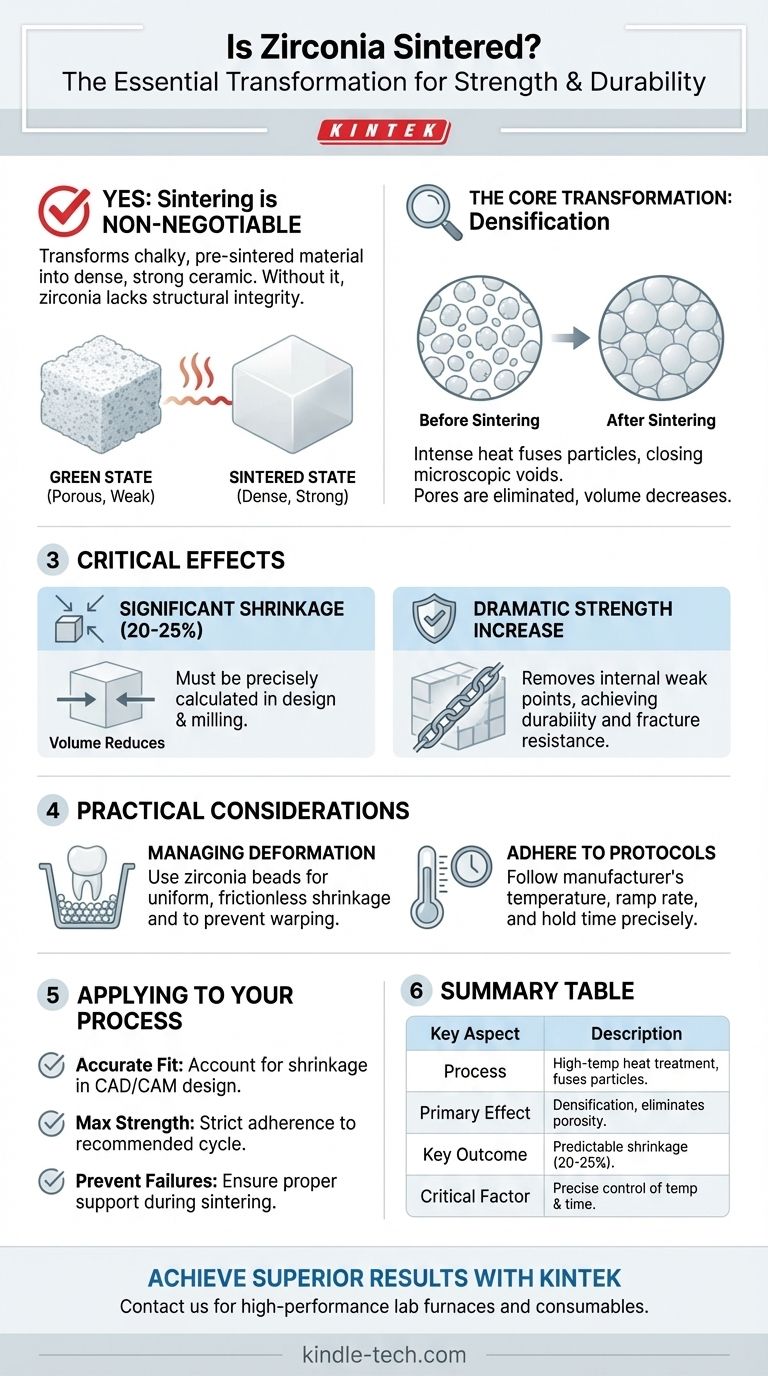

Sim, a sinterização é uma etapa essencial e inegociável no processamento da zircônia. Este tratamento térmico de alta temperatura é o processo fundamental que transforma o material calcário pré-sinterizado na cerâmica densa e incrivelmente forte usada em aplicações exigentes. Sem a sinterização, a zircônia não teria a integridade estrutural e a durabilidade pelas quais é conhecida.

A sinterização não é meramente uma etapa na fabricação de uma peça de zircônia; é o processo definitivo que cria suas propriedades finais. Ao aplicar calor e pressão, a sinterização elimina a porosidade interna, o que aumenta drasticamente a densidade e a resistência do material.

O que é Sinterização? A Transformação Essencial

A sinterização é um processo térmico aplicado a um material em pó para criar um objeto denso e sólido. Para um material como a zircônia, é aqui que nascem suas características finais e robustas.

De um "Estado Verde" a uma Forma Final

Antes da sinterização, uma peça de zircônia existe em uma condição porosa, semelhante a giz, conhecida como "estado verde". Embora possa ser facilmente fresada e moldada nesta fase, é mecanicamente fraca.

O processo de sinterização aplica calor intenso, fazendo com que as partículas individuais de zircônia se liguem e se fundam.

O Mecanismo de Densificação

Essa fusão fecha os vazios microscópicos entre as partículas, um processo chamado densificação. O objetivo é reduzir a porosidade o máximo possível.

À medida que os poros são eliminados, o volume total do material diminui, levando a uma estrutura mais compacta e sólida.

Os Efeitos Críticos da Sinterização da Zircônia

As mudanças que ocorrem durante a sinterização não são sutis. Elas são dramáticas, previsíveis e absolutamente críticas para o desempenho do componente final.

Contração Significativa e Previsível

O resultado mais notável da sinterização da zircônia é a contração significativa. À medida que o material se densifica, ele pode encolher de 20 a 25% em volume.

Essa contração é uma variável conhecida que deve ser calculada e compensada com precisão durante a fase inicial de design e fresagem.

Um Aumento Dramático na Força

A principal razão para a sinterização é alcançar uma força excepcional. Ao eliminar a porosidade, o processo remove os pontos fracos internos onde as fraturas poderiam iniciar.

Essa transformação é o que confere à zircônia sua renomada durabilidade e resistência à fratura, tornando-a adequada para aplicações de alta tensão, como coroas dentárias e componentes industriais.

Compreendendo as Considerações Práticas

A sinterização bem-sucedida da zircônia requer uma compreensão clara das mudanças físicas envolvidas e do controle preciso necessário para gerenciá-las.

Gerenciando a Deformação Durante a Contração

Como o material encolhe substancialmente, existe o risco de empenamento ou deformação. Para garantir uma transformação uniforme, as peças são frequentemente colocadas em um cadinho preenchido com esferas de zircônia.

Essas esferas atuam como um leito de suporte e sem atrito, permitindo que o componente se mova e encolha uniformemente em todas as direções sem ser restringido.

A Importância dos Protocolos do Fabricante

Diferentes formulações de zircônia têm requisitos de sinterização únicos. A temperatura específica, a taxa de aquecimento e o tempo de permanência são todos parâmetros críticos.

Seguir as instruções do fabricante com precisão é fundamental. Desviar do ciclo recomendado pode resultar em uma peça sub-sinterizada (fraca) ou super-sinterizada (quebradiça), comprometendo o resultado final.

Como Aplicar Isso ao Seu Processo

Compreender o papel da sinterização permite controlar a qualidade e a previsibilidade de seus componentes de zircônia.

- Se o seu foco principal é obter um ajuste preciso: Você deve considerar a taxa de contração especificada pelo fabricante com extrema precisão durante o design CAD/CAM inicial.

- Se o seu foco principal é maximizar a força do material: Aderir estritamente ao ciclo de sinterização recomendado — temperatura, taxa de rampa e duração — é inegociável.

- Se o seu foco principal é prevenir falhas de processamento: Certifique-se de que a peça esteja devidamente apoiada, frequentemente com esferas de zircônia, para permitir uma contração uniforme e evitar o empenamento.

Dominar o processo de sinterização é a chave para desbloquear todo o potencial da zircônia e alcançar resultados consistentemente superiores.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Tratamento térmico de alta temperatura que funde partículas de zircônia. |

| Efeito Primário | Densificação: Elimina a porosidade, aumentando drasticamente a resistência. |

| Resultado Chave | Contração previsível (20-25%) que deve ser considerada no projeto. |

| Fator Crítico | Controle preciso de temperatura e tempo conforme o protocolo do fabricante. |

Obtenha Resultados Superiores com Zircônia com a KINTEK

Desbloqueie todo o potencial dos seus componentes de zircônia com uma sinterização precisa e confiável. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados especificamente para laboratórios dentários, instituições de pesquisa e fabricantes industriais.

Nossos fornos de sinterização garantem o controle exato de temperatura e o aquecimento uniforme necessários para resultados consistentes e de alta resistência, lote após lote. Deixe-nos ajudá-lo a dominar este processo crítico.

Entre em contato com a KINTEK hoje para discutir suas necessidades de sinterização e encontrar a solução de equipamento perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas