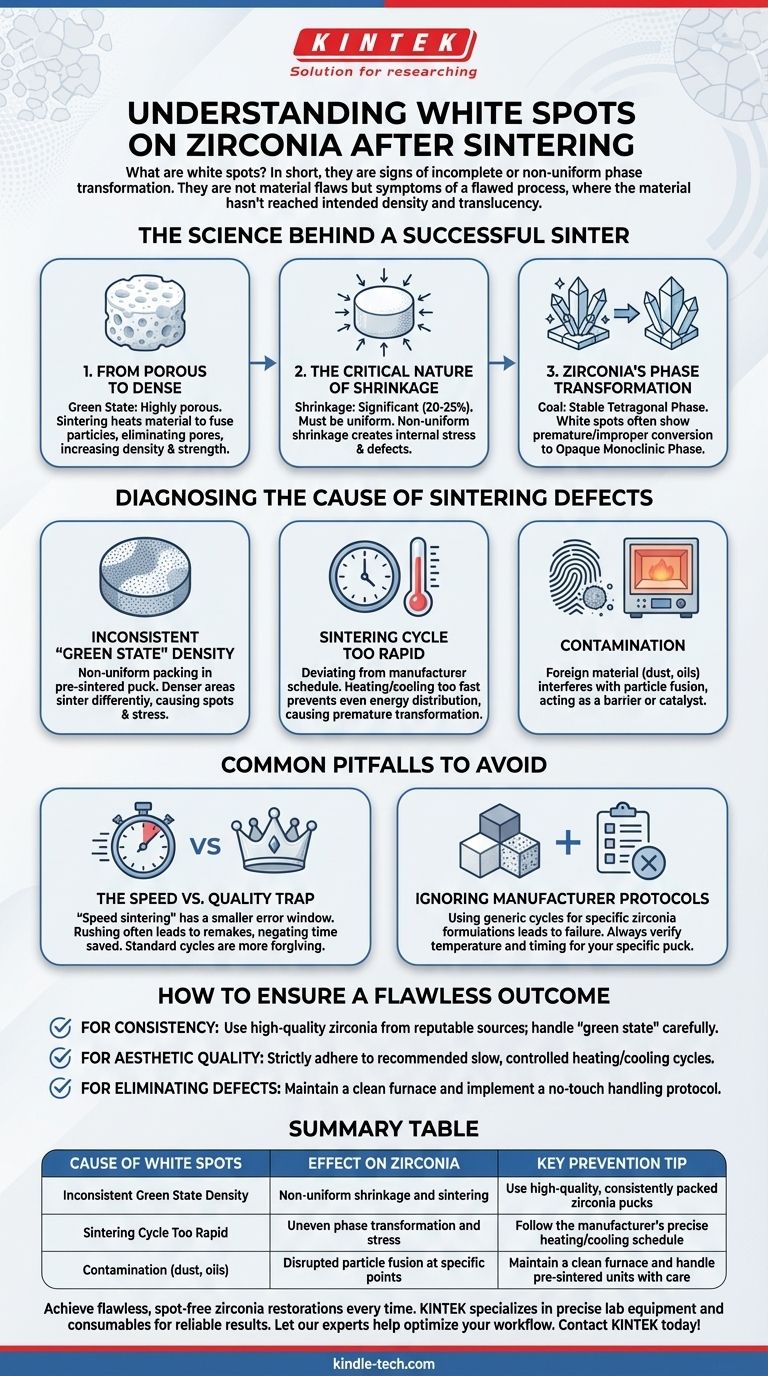

Em resumo, as manchas brancas na zircônia após a sinterização são tipicamente um sinal de uma transformação de fase incompleta ou não uniforme. Elas representam áreas localizadas onde o material não atingiu seu estado final pretendido de densidade e translucidez, muitas vezes devido a problemas com o estado inicial do material ou com o próprio ciclo de sinterização.

O aparecimento de manchas brancas não é uma falha do material da zircônia em si, mas sim um sintoma de uma falha no processo. Obter um resultado monolítico e impecável depende inteiramente de garantir uma densidade uniforme antes da sinterização e de manter um controle preciso sobre o ciclo de aquecimento e resfriamento.

A Ciência por Trás de uma Sinterização Bem-Sucedida

A transformação da zircônia de um estado "verde" poroso e esbranquiçado para uma cerâmica densa e forte é um processo delicado. Entender os princípios centrais revela por que defeitos como manchas brancas podem ocorrer.

Do Poroso ao Denso

Antes do aquecimento, uma restauração de zircônia fresada é altamente porosa. O objetivo da sinterização é eliminar esses poros aquecendo o material a um ponto em que as partículas individuais se fundam.

Este processo aumenta drasticamente a densidade e a resistência geral do material, como destacado nas referências fornecidas.

A Natureza Crítica da Contração

À medida que os poros são eliminados, toda a restauração encolhe significativamente, muitas vezes em 20-25%. Essa contração deve ser perfeitamente uniforme em todo o volume do material.

Se uma área sinterizar e encolher mais rapidamente do que uma área adjacente, isso cria uma imensa tensão interna, que pode se manifestar como defeitos.

Transformação de Fase da Zircônia

A etapa mais crucial é a transformação de fase cristalina. A zircônia deve manter uma fase tetragonal estável em seu estado final para otimizar a resistência e a estética.

Manchas brancas são frequentemente áreas onde o material se converteu prematura ou incorretamente para a fase monoclínica. Essa fase é mais opaca e tem um volume diferente, criando uma inconsistência visível e estrutural.

Diagnóstico da Causa dos Defeitos de Sinterização

Manchas brancas são uma ferramenta de diagnóstico. Elas indicam que algo na preparação ou no processo de aquecimento não foi uniforme. Os culpados mais comuns se enquadram em algumas categorias principais.

Densidade Inconsistente do "Estado Verde"

A causa mais comum de sinterização não uniforme é a densidade não uniforme na zircônia pré-sinterizada. Se o material não for compactado de forma consistente em seu disco (puck), algumas áreas serão mais densas do que outras.

Essas áreas mais densas sinterizarão de forma diferente das áreas menos densas, levando a manchas visíveis e estresse interno.

Ciclo de Sinterização Muito Rápido

Todo fabricante de zircônia fornece um cronograma de sinterização preciso e testado. Desviar-se dele, aquecendo ou resfriando muito rapidamente, é uma causa primária de defeitos.

Um ciclo rápido não permite que a energia térmica se distribua uniformemente, fazendo com que algumas partes da restauração se transformem antes de outras. Esta é uma maneira garantida de criar opacidade e manchas brancas.

Contaminação

Qualquer material estranho, desde poeira no forno até óleos do manuseio, pode interferir no processo de sinterização em um ponto específico na superfície da restauração.

Essa contaminação pode atuar como uma barreira ou um catalisador, interrompendo a fusão uniforme das partículas de zircônia e deixando uma marca visível.

Armadilhas Comuns a Evitar

Obter resultados perfeitos requer evitar a tentação de atalhos que comprometam a integridade do material.

A Armadilha Velocidade vs. Qualidade

Ciclos de "sinterização rápida" estão disponíveis, mas operam em uma janela de erro muito menor. Um ciclo padrão mais lento é muito mais tolerante e consistentemente produz melhores resultados.

Apressar o processo é o motivo mais comum para refações, anulando completamente qualquer tempo economizado.

Ignorar Protocolos do Fabricante

Diferentes formulações de zircônia (por exemplo, alta resistência versus alta translucidez) têm parâmetros de sinterização ideais diferentes. Usar um ciclo genérico ou incorreto para um material específico é uma fonte frequente de falha.

Sempre verifique os requisitos exatos de temperatura e tempo para o disco específico que você está usando.

Como Garantir um Resultado Impecável

Sua abordagem ao processo de sinterização determina diretamente a qualidade da restauração final. Um processo meticuloso e controlado é a única maneira de alcançar resultados estéticos previsíveis.

- Se seu foco principal for a consistência: Certifique-se de estar usando zircônia de alta qualidade de uma fonte confiável e de que suas restaurações em "estado verde" sejam manuseadas com cuidado para evitar a criação de variações de densidade.

- Se seu foco principal for a qualidade estética: Siga rigorosamente o ciclo de sinterização recomendado pelo fabricante, priorizando uma taxa de aquecimento e resfriamento lenta e controlada em detrimento da velocidade.

- Se seu foco principal for eliminar defeitos: Mantenha um forno de sinterização escrupulosamente limpo e implemente um protocolo de manuseio sem toque para unidades pré-sinterizadas para evitar qualquer forma de contaminação.

Em última análise, prevenir manchas brancas e outros defeitos exige tratar a sinterização não como uma simples etapa de aquecimento, mas como um procedimento preciso de ciência dos materiais.

Tabela Resumo:

| Causa das Manchas Brancas | Efeito na Zircônia | Dica Chave de Prevenção |

|---|---|---|

| Densidade Inconsistente do Estado Verde | Contração e sinterização não uniformes | Use discos de zircônia de alta qualidade e compactados de forma consistente |

| Ciclo de Sinterização Muito Rápido | Transformação de fase e estresse desiguais | Siga o cronograma preciso de aquecimento/resfriamento do fabricante |

| Contaminação (poeira, óleos) | Fusão de partículas interrompida em pontos específicos | Mantenha um forno limpo e manuseie as unidades pré-sinterizadas com cuidado |

Obtenha restaurações de zircônia perfeitas e sem manchas todas as vezes. Manchas brancas são um sinal de inconsistência no processo. A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis que seu laboratório precisa para resultados confiáveis. Nossa linha de fornos de sinterização de alto desempenho e materiais de zircônia de alta qualidade garante o aquecimento uniforme e a integridade do material necessários para resultados perfeitos. Deixe que nossos especialistas ajudem você a otimizar seu fluxo de trabalho. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia