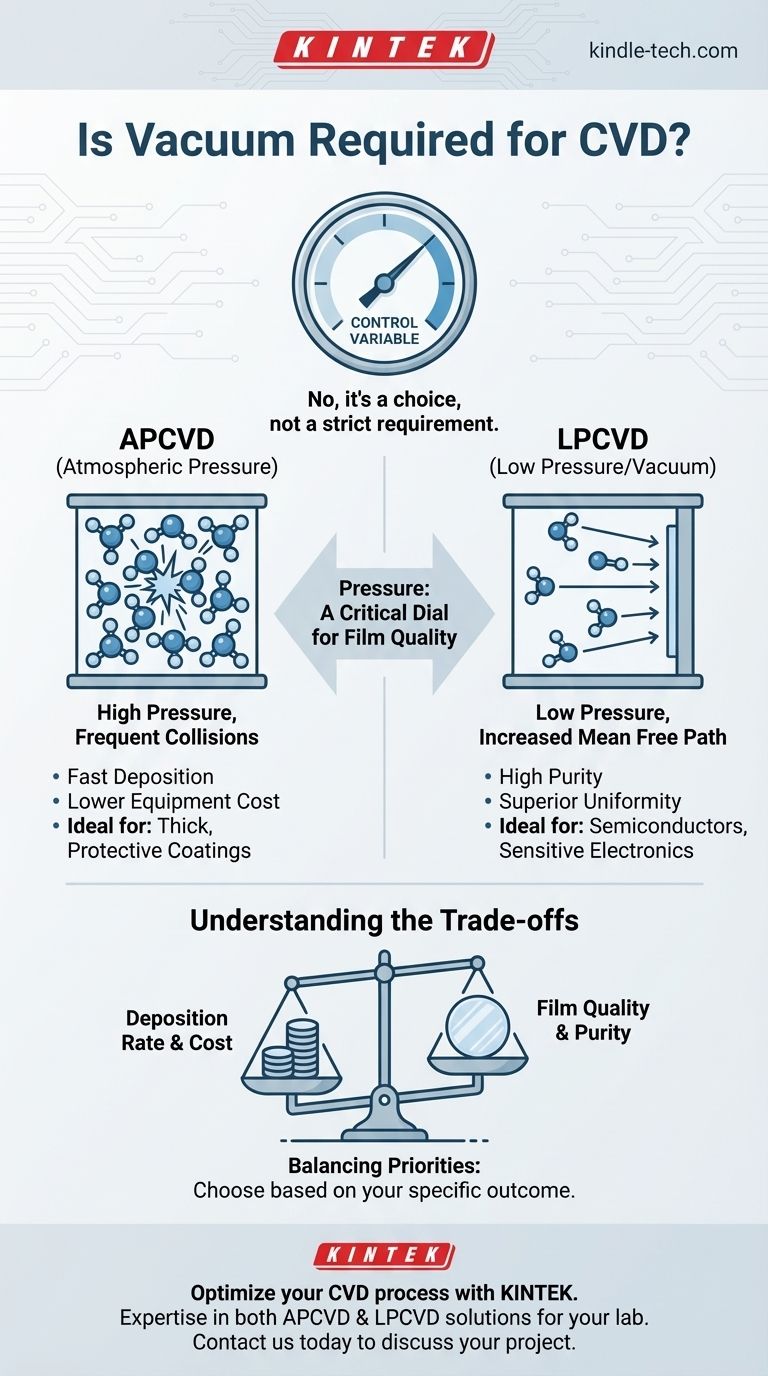

Não, o vácuo não é um requisito estrito para todos os processos de Deposição Química a Vapor (CVD). Embora muitas aplicações avançadas de CVD operem sob condições de baixa pressão (vácuo) para atingir alta pureza, a técnica também pode ser realizada à pressão atmosférica padrão. A escolha da pressão é um parâmetro crítico do processo que influencia diretamente a qualidade e as propriedades do material final.

A principal conclusão é que a pressão operacional na CVD não é um requisito simples, mas sim uma variável de controle fundamental. A decisão de usar um vácuo é uma troca estratégica entre a velocidade de deposição e a pureza, uniformidade e conformidade finais do filme depositado.

Por que a Pressão é uma Variável Crítica na CVD

A Deposição Química a Vapor é fundamentalmente um processo de química e transporte. Um gás precursor é introduzido em uma câmara onde reage em um substrato aquecido para formar um filme sólido. A pressão dentro dessa câmara dita como as moléculas de gás se comportam, o que, por sua vez, define a qualidade do filme.

O Papel da CVD à Pressão Atmosférica (APCVD)

Na sua forma mais simples, a CVD pode ser realizada em uma câmara à pressão atmosférica normal. Este método é conhecido como APCVD.

Nesta pressão mais alta, as moléculas de gás estão densamente compactadas e colidem frequentemente. Isso leva a uma taxa de deposição muito alta, tornando o processo rápido e eficiente para certas aplicações.

A Vantagem da CVD a Baixa Pressão (LPCVD)

Para obter maior controle, a pressão na câmara é frequentemente reduzida, criando um vácuo parcial. Isso é conhecido como CVD a Baixa Pressão (LPCVD).

A redução da pressão aumenta o caminho livre médio — a distância média que uma molécula de gás percorre antes de colidir com outra. Essa mudança simples tem efeitos profundos.

Com menos colisões na fase gasosa, as moléculas precursoras têm maior probabilidade de viajar sem perturbações até o substrato aquecido. A reação química é, portanto, dominada pelo que acontece na superfície, e não no espaço acima dela.

O Impacto na Qualidade do Filme

Esta mudança de reações dominadas pela fase gasosa para reações dominadas pela superfície é fundamental para a qualidade.

Os processos LPCVD reduzem significativamente o risco de formação de partículas indesejadas no gás e sua queda no substrato, o que criaria defeitos. O resultado é um filme com maior pureza e uniformidade superior em todo o substrato, razão pela qual é comum na indústria de semicondutores.

Compreendendo as Trocas

A escolha da pressão operacional para um processo de CVD envolve o equilíbrio de prioridades concorrentes. Não existe um único método "melhor"; a escolha ideal depende inteiramente dos requisitos da aplicação.

Taxa de Deposição vs. Qualidade do Filme

Esta é a principal troca.

A APCVD oferece uma taxa de deposição muito mais rápida, tornando-a ideal para aplicar revestimentos protetores espessos onde pequenas imperfeições não são críticas.

A LPCVD, embora mais lenta, produz os filmes excepcionalmente puros e uniformes exigidos para eletrônicos de alto desempenho e outros componentes sensíveis.

Complexidade e Custo do Equipamento

A simplicidade é uma grande vantagem da APCVD. Os sistemas não requerem bombas de vácuo, câmaras e manômetros caros e complexos.

A introdução de requisitos de vácuo para a LPCVD aumenta significativamente o custo e a complexidade do equipamento. Isso inclui o investimento de capital, bem como a manutenção contínua.

Temperatura do Processo

As referências observam que a CVD é um processo de alta temperatura, muitas vezes excedendo 800°C. Embora a pressão e a temperatura sejam ambas variáveis críticas, usar um ambiente de baixa pressão pode fornecer uma janela de processamento mais ampla e controlada para alcançar propriedades específicas do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do ambiente de pressão de CVD correto depende da definição do seu resultado mais importante.

- Se o seu foco principal for deposição de alta velocidade e menor custo de equipamento: A CVD à Pressão Atmosférica (APCVD) é frequentemente a escolha mais apropriada e econômica.

- Se o seu foco principal for produzir filmes altamente puros, uniformes e conformais para aplicações sensíveis: Um processo de CVD de baixa pressão ou baseado em vácuo é necessário para atingir a qualidade exigida.

Em última análise, a pressão na CVD não é um interruptor de ligar/desligar, mas sim um seletor crítico usado para ajustar o processo às suas necessidades específicas de material e desempenho.

Tabela de Resumo:

| Tipo de CVD | Faixa de Pressão | Principais Vantagens | Aplicações Ideais |

|---|---|---|---|

| APCVD | Atmosférica | Deposição rápida, menor custo de equipamento | Revestimentos protetores espessos |

| LPCVD | Baixa (Vácuo) | Alta pureza, uniformidade superior | Semicondutores, eletrônicos sensíveis |

Pronto para otimizar seu processo de CVD? Se você precisa da deposição de alta velocidade da APCVD ou dos filmes ultra-puros da LPCVD, a KINTEK tem a experiência e o equipamento para atender aos requisitos específicos do seu laboratório. Nossa equipe é especializada em equipamentos e consumíveis de laboratório, garantindo que você obtenha a solução certa para seus desafios de ciência de materiais. Entre em contato conosco hoje para discutir seu projeto e descobrir como podemos aprimorar os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor