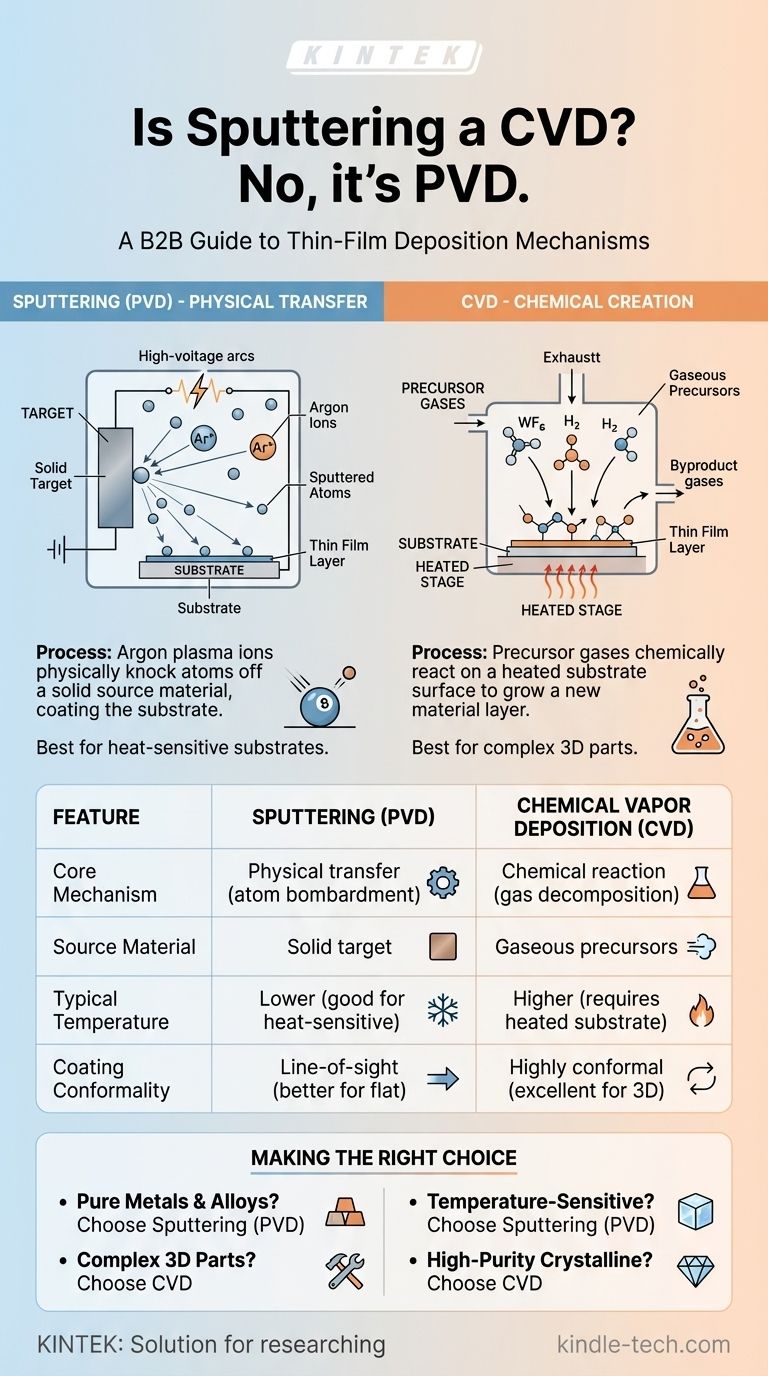

Não, a pulverização catódica não é uma forma de Deposição Química de Vapor (CVD). A pulverização catódica é uma técnica fundamental de uma categoria totalmente diferente de deposição de filmes finos chamada Deposição Física de Vapor (PVD). A distinção central reside na forma como o material de revestimento é transferido para a peça: o PVD usa um mecanismo físico, enquanto o CVD usa uma reação química.

A diferença fundamental é esta: A pulverização catódica fisicamente arranca átomos de um material de fonte sólida, que então revestem um substrato. Em contraste, o CVD usa gases precursores que reagem quimicamente na superfície de um substrato para formar uma nova camada de material. Um é uma transferência física, o outro é uma criação química.

O Mecanismo Central: Físico vs. Químico

Para entender por que esses processos são distintos, devemos examinar como cada um funciona em um nível fundamental. Seus objetivos são semelhantes – criar um filme fino – mas seus métodos são opostos.

Como Funciona a Pulverização Catódica (Um Processo Físico)

A pulverização catódica é melhor compreendida como uma colisão de bolas de bilhar em nível microscópico.

O processo começa com uma placa sólida do material de revestimento desejado, conhecida como alvo, colocada dentro de uma câmara de vácuo. Um gás inerte, tipicamente argônio, é introduzido na câmara.

Uma alta voltagem é aplicada, que retira elétrons dos átomos de argônio, criando um gás ionizado brilhante chamado plasma. Esses íons de argônio carregados positivamente são então acelerados com imensa energia para o alvo carregado negativamente.

Quando esses íons de alta energia atingem o alvo, eles fisicamente desalojam ou "pulverizam" átomos de sua superfície. Esses átomos ejetados viajam pela câmara de vácuo e se condensam no substrato, formando um filme fino e uniforme.

Como Funciona o CVD (Um Processo Químico)

A Deposição Química de Vapor não começa com um alvo sólido.

Em vez disso, um ou mais gases precursores voláteis contendo os elementos químicos necessários são introduzidos em uma câmara de reação. O substrato é aquecido a uma temperatura específica que inicia uma reação química.

Esses gases se decompõem e reagem na superfície quente do substrato e próximo a ela. A reação forma um novo material sólido que se deposita e cresce como um filme. Os gases subprodutos são então exauridos da câmara.

Principais Distinções e Implicações

Embora ambos os processos criem filmes finos de alta qualidade, suas diferenças subjacentes levam a significativas compensações práticas.

O Material de Origem

A distinção mais clara é o estado inicial do seu material de revestimento. Na pulverização catódica PVD, você começa com um alvo sólido. Se você deseja depositar tungstênio, você usa um alvo de tungstênio sólido.

No CVD, você começa com precursores gasosos. Para depositar tungstênio, você pode usar gás hexafluoreto de tungstênio (WF₆) e gás hidrogênio (H₂).

Condições do Processo

A pulverização catódica é frequentemente considerada um processo "frio" em comparação com muitos métodos CVD tradicionais. Embora o plasma seja quente, o substrato pode permanecer próximo à temperatura ambiente, tornando o PVD ideal para revestir materiais sensíveis ao calor, como plásticos.

O CVD tipicamente requer altas temperaturas para impulsionar as reações químicas necessárias, o que pode limitar os tipos de substratos que podem ser usados.

Características do Filme

Como a pulverização catódica é um processo de linha de visão, os átomos viajam em linha relativamente reta do alvo para o substrato. Isso o torna excelente para revestir superfícies planas, mas pode ser desafiador para formas complexas e tridimensionais.

O CVD, em contraste, é frequentemente superior para criar revestimentos altamente conformes. Os gases precursores podem fluir ao redor de características intrincadas, reagindo e depositando material uniformemente em todas as superfícies expostas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a diferença central entre a transferência física e a criação química é fundamental para selecionar a tecnologia certa.

- Se o seu foco principal é depositar metais puros, ligas ou óxidos condutores: A pulverização catódica (PVD) é frequentemente o método mais direto, versátil e econômico.

- Se o seu foco principal é revestir uma peça 3D complexa com uma camada uniforme e conforme: O CVD é geralmente a escolha superior devido à natureza das reações em fase gasosa.

- Se o seu foco principal é revestir um substrato sensível à temperatura: A pulverização catódica (PVD) oferece uma clara vantagem ao permitir filmes de alta qualidade em temperaturas mais baixas.

- Se o seu foco principal é criar filmes cristalinos muito específicos e de alta pureza: O CVD pode oferecer um controle mais preciso sobre a química do filme e a estrutura atômica através da seleção cuidadosa de gases precursores.

Em última análise, a pulverização catódica e o CVD são ferramentas distintas, mas complementares, no mundo da ciência dos materiais, cada uma definida por seu mecanismo de deposição único.

Tabela Resumo:

| Característica | Pulverização Catódica (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferência física (bombardeio de átomos) | Reação química (decomposição de gás) |

| Material de Origem | Alvo sólido | Precursores gasosos |

| Temperatura Típica | Mais baixa (bom para substratos sensíveis ao calor) | Mais alta (requer substrato aquecido) |

| Conformidade do Revestimento | Linha de visão (melhor para superfícies planas) | Altamente conforme (excelente para peças 3D) |

Precisa de Ajuda para Escolher a Tecnologia de Deposição Certa para Sua Aplicação?

Compreender as diferenças críticas entre PVD e CVD é o primeiro passo para otimizar seu processo de filme fino. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para aplicações de pulverização catódica PVD e CVD. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para alcançar as propriedades de filme precisas, conformidade e compatibilidade de substrato que seu projeto exige.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD