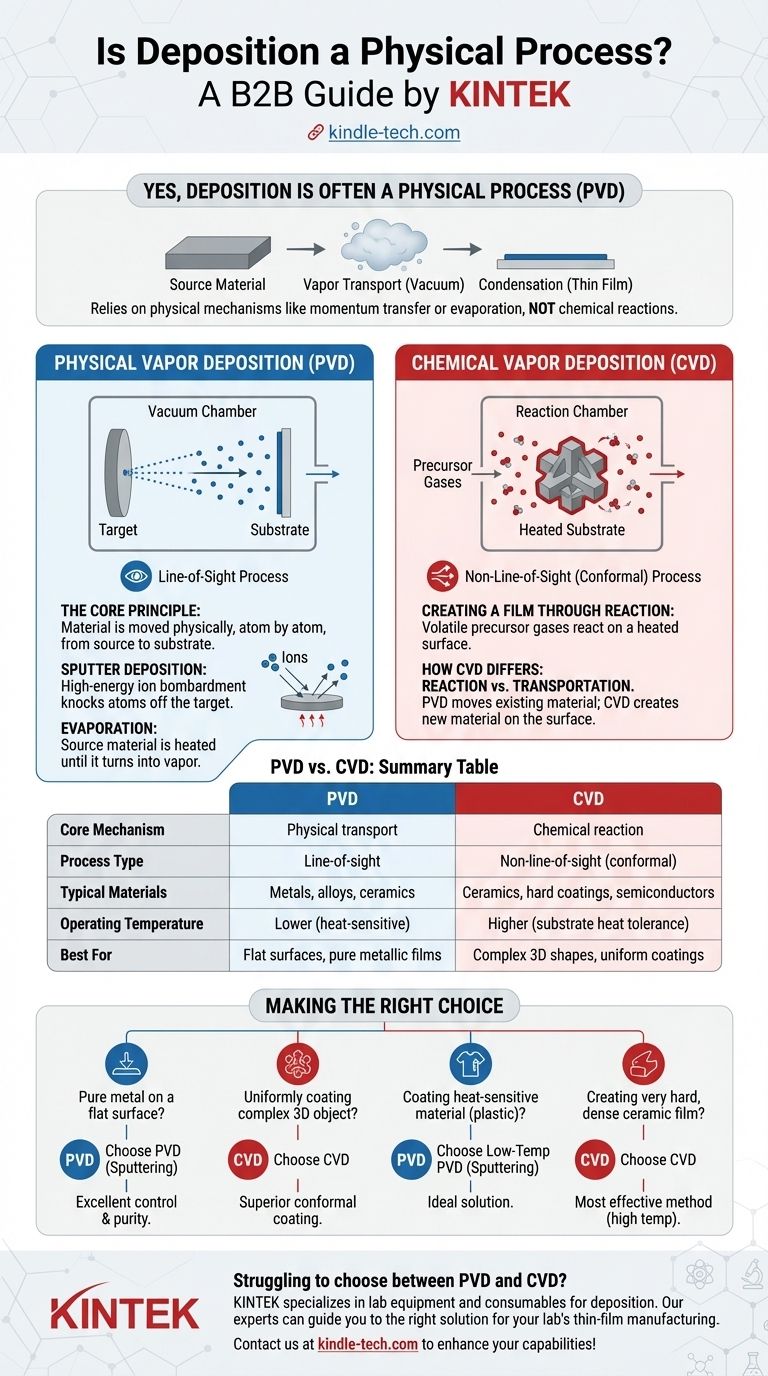

Sim, a deposição é frequentemente um processo físico, categorizada sob o termo guarda-chuva Deposição Física de Vapor (PVD). Nessas técnicas, um material de fonte sólida ou líquida é transformado em vapor, transportado através de um ambiente de vácuo ou baixa pressão, e então condensado sobre um substrato para formar um filme fino. Todo esse processo depende de mecanismos físicos como transferência de momento ou evaporação, e não de reações químicas.

A distinção central na tecnologia de filmes finos é entre a Deposição Física de Vapor (PVD), que transporta fisicamente o material de uma fonte para um substrato, e a Deposição Química de Vapor (CVD), que usa reações químicas para crescer um filme a partir de gases precursores. Compreender essa diferença é a chave para selecionar o processo de fabricação correto.

O que é Deposição Física (PVD)?

A Deposição Física de Vapor engloba um grupo de processos onde o material depositado é o mesmo que o material da fonte, simplesmente movido de um lugar para outro.

O Princípio Central: Um Processo Mecânico

Em sua essência, PVD é um processo de linha de visão. O material é ejetado de uma fonte (chamada de alvo) e viaja em linha reta até atingir o substrato, onde condensa e forma uma camada de filme.

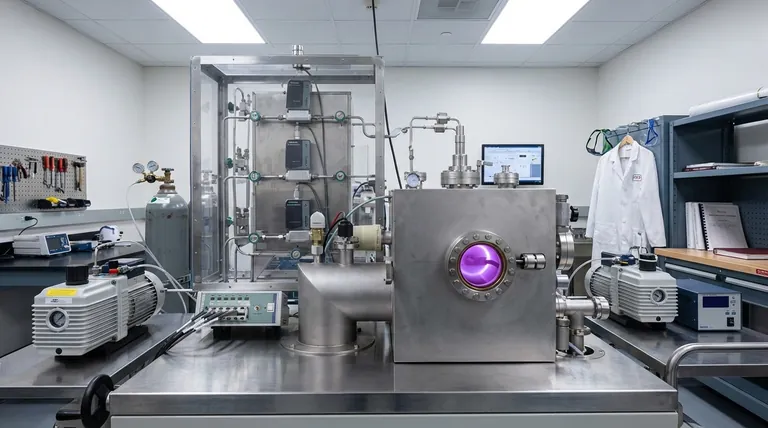

Este processo é realizado em uma câmara de vácuo para garantir que os átomos vaporizados não colidam com as moléculas de ar, permitindo que viajem livremente para seu destino.

Deposição por Pulverização Catódica (Sputtering): Um Exemplo Chave

A pulverização catódica (sputtering) é uma das técnicas de PVD mais comuns e versáteis. Funciona bombardeando um material alvo sólido com íons de alta energia, tipicamente de um gás inerte como o argônio.

Este bombardeio age como um jateamento de areia subatômico, desalojando fisicamente átomos do alvo. Esses átomos ejetados então viajam pela câmara e se depositam no substrato.

Como o material de referência observa, a pulverização catódica é um processo complexo com muitos parâmetros, mas essa complexidade proporciona um alto grau de controle sobre as propriedades do filme final, como sua densidade e estrutura cristalina.

Evaporação: O Outro Principal Método de PVD

O outro método primário de PVD é a evaporação térmica. Nesta técnica, o material da fonte é aquecido em vácuo até evaporar ou sublimar.

O vapor resultante então sobe, viaja pela câmara e condensa em um substrato mais frio, formando o filme fino desejado. Isso é conceitualmente mais simples do que a pulverização catódica, mas oferece menos controle sobre a microestrutura do filme.

A Alternativa: Deposição Química de Vapor (CVD)

Para entender completamente o PVD, é essencial contrastá-lo com sua contraparte química, o CVD.

Criação de um Filme Através de Reação

No CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Esses gases não são o material do filme final em si.

Em vez disso, eles reagem ou se decompõem na superfície de um substrato aquecido para produzir o filme sólido desejado. Subprodutos indesejados são então bombeados para fora.

Como o CVD Difere do PVD

A diferença fundamental é reação versus transporte. O PVD move o material existente; o CVD cria novo material na superfície.

Como o CVD depende de gases que podem fluir ao redor de objetos, não é um processo de linha de visão. Isso lhe confere uma vantagem significativa no revestimento uniforme de formas tridimensionais complexas.

Entendendo as Vantagens e Desvantagens

A escolha entre PVD e CVD depende inteiramente da aplicação, dos materiais envolvidos e do resultado desejado.

Quando Escolher a Deposição Física (PVD)

O PVD é frequentemente preferido para depositar uma ampla gama de materiais, incluindo metais, ligas e certas cerâmicas que são difíceis de criar por meio de reações químicas.

Geralmente, opera em temperaturas mais baixas do que o CVD, tornando-o adequado para revestir substratos sensíveis ao calor, como plásticos. É a escolha ideal para criar filmes metálicos extremamente puros.

Quando a Deposição Química (CVD) é Melhor

O CVD se destaca na criação de revestimentos altamente conformes que cobrem geometrias complexas e cantos afiados sem afinamento. É frequentemente usado para produzir revestimentos cerâmicos muito duros e duráveis (como nitreto de titânio) e é um processo fundamental na fabricação de semicondutores.

A desvantagem é a necessidade de altas temperaturas e o manuseio de gases precursores, que podem ser tóxicos, corrosivos ou pirofóricos.

Fazendo a Escolha Certa para Seu Filme Fino

Sua seleção depende do equilíbrio entre as propriedades do filme, as limitações do substrato e a complexidade da peça.

- Se seu foco principal é depositar um metal ou liga pura em uma superfície plana: A pulverização catódica (PVD) oferece excelente controle e pureza.

- Se seu foco principal é revestir uniformemente um objeto 3D complexo: O CVD é quase sempre a escolha superior devido à sua natureza não-linha de visão.

- Se seu foco principal é revestir um material sensível ao calor como plástico: Um processo PVD de baixa temperatura, como a pulverização catódica, é a solução ideal.

- Se seu foco principal é criar um filme cerâmico ou dielétrico muito duro e denso: O CVD é frequentemente o método mais eficaz, assumindo que o substrato possa suportar o calor.

Em última análise, tanto a deposição física quanto a química são ferramentas poderosas para projetar superfícies com propriedades específicas.

Tabela Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transporte físico de material (ex: pulverização catódica, evaporação) | Reação química na superfície do substrato |

| Tipo de Processo | Linha de visão | Não-linha de visão (conforme) |

| Materiais Típicos | Metais, ligas, certas cerâmicas | Cerâmicas, revestimentos duros, semicondutores |

| Temperatura de Operação | Mais baixa (adequado para substratos sensíveis ao calor) | Mais alta (requer tolerância ao calor do substrato) |

| Melhor Para | Superfícies planas, filmes metálicos puros, materiais sensíveis ao calor | Formas 3D complexas, revestimentos uniformes, cerâmicas duras |

Está com dificuldades para escolher entre PVD e CVD para sua aplicação de filme fino? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição, ajudando laboratórios a otimizar sua fabricação de filmes finos. Nossos especialistas podem guiá-lo para a solução certa com base em seu material, substrato e requisitos de desempenho. Entre em contato conosco hoje para discutir suas necessidades específicas e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais