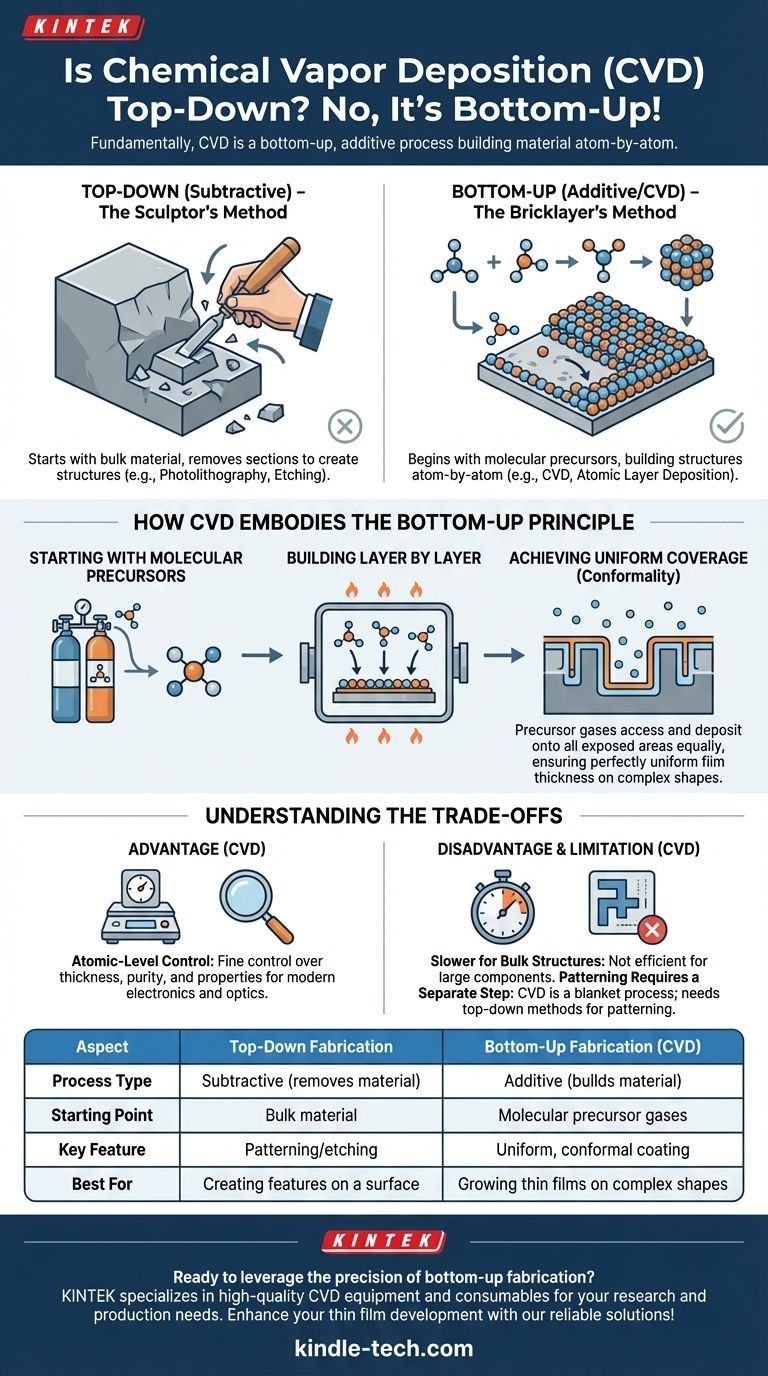

Fundamentalmente, a Deposição Química de Vapor (CVD) não é um processo de cima para baixo; é um exemplo quintessencial de fabricação de baixo para cima. Os métodos de cima para baixo envolvem começar com uma peça maior de material e remover seções, muito parecido com um escultor que esculpe pedra. Em contraste, a CVD é um processo aditivo que constrói uma nova camada de material átomo por átomo ou molécula por molécula sobre uma superfície.

A distinção é mais do que acadêmica. Reconhecer a CVD como uma técnica "de baixo para cima" é fundamental para entender sua força principal: a capacidade de cultivar filmes finos altamente uniformes, puros e controlados com precisão, mesmo sobre superfícies tridimensionais complexas.

O que Define a Fabricação "De Cima para Baixo" vs. "De Baixo para Cima"?

Para entender onde a CVD se encaixa, devemos primeiro definir claramente os dois principais paradigmas na fabricação de materiais e manufatura.

A Abordagem "De Cima para Baixo": O Método do Escultor

A fabricação de cima para baixo começa com um material a granel, ou substrato. O material é então seletivamente removido para criar o padrão ou estrutura desejada.

Pense na fotolitografia na fabricação de semicondutores. Você começa com uma bolacha de silício completa e usa luz e produtos químicos para gravar as porções indesejadas, deixando para trás os circuitos intrincados. Este é um processo subtrativo.

A Abordagem "De Baixo para Cima": O Método do Pedreiro

A fabricação de baixo para cima é o inverso. Começa com precursores atômicos ou moleculares e os monta em uma estrutura maior e mais complexa.

Este é um processo aditivo. Em vez de esculpir a partir de um bloco, você está colocando meticulosamente tijolos individuais para construir uma parede. A CVD opera precisamente neste princípio.

Como a Deposição Química de Vapor Incorpora o Princípio de Baixo para Cima

A mecânica do processo de CVD se alinha perfeitamente com o modelo de fabricação aditiva, ou de baixo para cima.

Começando com Precursores Moleculares

O processo de CVD não começa com um bloco sólido a ser esculpido. Começa com um gás precursor volátil — os "tijolos" moleculares para a nova camada.

Esses gases são introduzidos em uma câmara de vácuo contendo o objeto a ser revestido, conhecido como substrato.

Construindo Camada por Camada

Quando a câmara é aquecida, as moléculas do gás precursor reagem ou se decompõem perto da superfície do substrato.

Os átomos ou moléculas resultantes se ligam à superfície, construindo gradualmente o revestimento desejado ao longo do tempo. O filme cresce para cima a partir do substrato, uma camada de átomos de cada vez.

Alcançando Cobertura Uniforme (Conformidade)

Uma vantagem chave deste método de baixo para cima é sua capacidade de criar um revestimento conforme.

Como o processo depende de um gás, as moléculas precursoras podem acessar e depositar-se igualmente em todas as áreas expostas do substrato, garantindo uma espessura de filme perfeitamente uniforme, mesmo dentro de fendas ou sobre formas complexas.

Entendendo as Compensações

Embora poderosa, a natureza de baixo para cima da CVD traz seu próprio conjunto de considerações em comparação com os métodos de cima para baixo.

Vantagem: Controle a Nível Atômico

A CVD oferece um controle excepcionalmente fino sobre a espessura, pureza e propriedades do filme depositado. Essa precisão é essencial para eletrônicos modernos, óptica e revestimentos protetores.

Desvantagem: Taxas de Construção Mais Lentas para Estruturas a Granel

A CVD é projetada para criar filmes finos, tipicamente medidos em nanômetros ou micrômetros. Não é um método eficiente para criar componentes estruturais grandes e a granel, onde uma abordagem de usinagem de cima para baixo seria muito mais rápida.

Limitação: A Padronização Requer uma Etapa Separada

A CVD em si é um processo de deposição em manta; ela reveste tudo o que é exposto ao gás. Para criar padrões específicos, a CVD deve ser combinada com um processo de cima para baixo, como litografia e gravação, para remover seletivamente o filme depositado.

Fazendo a Escolha Certa para o Seu Objetivo

Entender essa distinção permite que você selecione a abordagem correta para seu desafio de engenharia específico.

- Se seu foco principal é criar um revestimento fino, uniforme e de alta pureza: A natureza de baixo para cima da CVD é a escolha ideal, especialmente para revestir geometrias complexas.

- Se seu foco principal é padronizar ou criar recursos em um material a granel: Uma abordagem de cima para baixo, como fotolitografia e gravação, é a ferramenta necessária para remover seletivamente o material.

- Se seu foco principal é criar um objeto tridimensional grande: Nenhuma das abordagens é ideal; um processo aditivo diferente, como impressão 3D, ou um método subtrativo, como usinagem CNC, seria mais apropriado.

Em última análise, classificar os processos como "de baixo para cima" ou "de cima para baixo" fornece uma estrutura poderosa para entender suas capacidades e limitações fundamentais.

Tabela de Resumo:

| Aspecto | Fabricação De Cima para Baixo | Fabricação De Baixo para Cima (CVD) |

|---|---|---|

| Tipo de Processo | Subtrativo (remove material) | Aditivo (constrói material) |

| Ponto de Partida | Material a granel | Gases precursores moleculares |

| Característica Principal | Padronização/gravação | Revestimento uniforme e conforme |

| Melhor Para | Criar recursos em uma superfície | Cultivar filmes finos em formas complexas |

Pronto para alavancar a precisão da fabricação de baixo para cima em seu laboratório? A KINTEK é especializada em fornecer equipamentos e consumíveis de CVD de alta qualidade adaptados às necessidades do seu laboratório. Se você está desenvolvendo filmes finos avançados para semicondutores, óptica ou revestimentos protetores, nossas soluções garantem desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura