Sim, em praticamente todas as aplicações industriais, o recozimento é realizado em um forno. O processo exige um controle térmico preciso que somente um forno especializado pode fornecer. Este equipamento não é meramente um aquecedor; é um ambiente projetado usado para alterar sistematicamente a microestrutura interna de um material para alcançar propriedades mecânicas específicas.

O propósito central de usar um forno para recozimento é executar um ciclo térmico controlado. Isso envolve aquecer o material a uma temperatura específica, mantê-lo nessa temperatura e, em seguida, resfriá-lo a uma taxa calculada para aliviar tensões internas, aumentar a ductilidade e refinar sua estrutura de grãos.

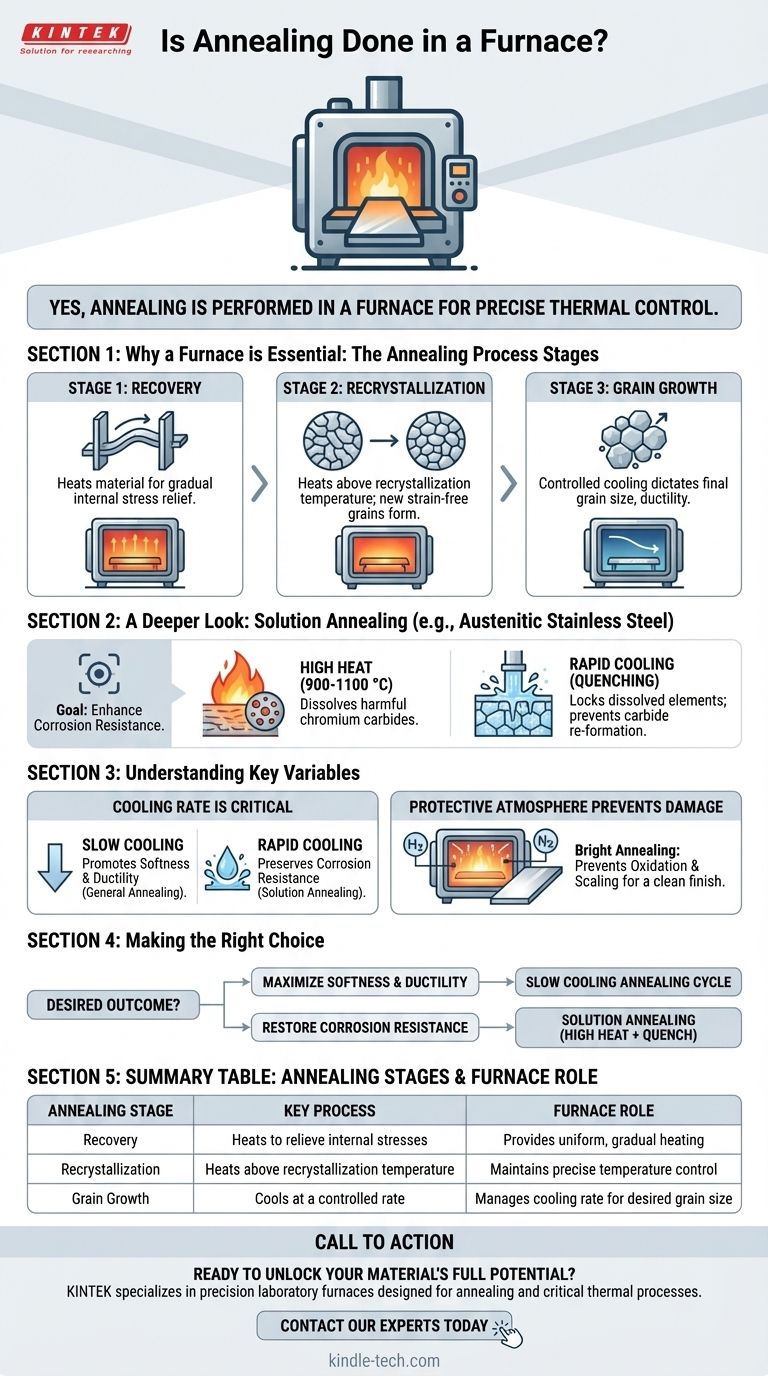

Por que um Forno é Essencial para o Recozimento

O processo de recozimento é uma sequência de três estágios metalúrgicos distintos, cada um exigindo o controle preciso de temperatura e o ambiente estável que um forno fornece.

Estágio 1: Recuperação

A primeira etapa é aquecer o material dentro do forno. À medida que a temperatura sobe, o forno permite um alívio gradual e uniforme das tensões internas que podem ter sido induzidas durante processos de fabricação anteriores, como dobra, usinagem ou trabalho a frio.

Estágio 2: Recristalização

Em seguida, o forno aquece o material acima de sua temperatura de recristalização, mas o mantém seguramente abaixo de seu ponto de fusão. Nessa temperatura crítica, novos grãos livres de deformação começam a se formar dentro da estrutura do material, substituindo efetivamente os grãos deformados que continham as tensões internas.

Estágio 3: Crescimento de Grão

Durante a etapa final, o material é resfriado. A taxa de resfriamento, que é cuidadosamente gerenciada pelo sistema de controle do forno, determina o tamanho final dos novos grãos. Um processo de resfriamento lento permite que os grãos recém-formados cresçam, resultando em um produto final mais macio, mais dúctil e mais maleável.

Uma Análise Mais Profunda: Recozimento de Solução

Embora o recozimento geral vise amaciar um material, existem versões especializadas para diferentes ligas e objetivos. O recozimento de solução é uma variante crítica usada principalmente para aços inoxidáveis austeníticos (por exemplo, série 300).

O Objetivo: Aumentar a Resistência à Corrosão

Para esses aços específicos, o objetivo principal não é apenas o amaciamento, mas também maximizar a resistência à corrosão. O processo dissolve carbetos de cromo prejudiciais que podem ter precipitado dentro do material, restaurando suas qualidades protetoras.

O Processo: Calor Elevado e Resfriamento Rápido

O recozimento de solução é realizado em temperaturas muito altas, tipicamente entre 900 °C e 1100 °C. Ao contrário do recozimento tradicional, este processo é seguido por um resfriamento rápido, ou têmpera, muitas vezes em água. Essa queda súbita de temperatura fixa os elementos dissolvidos no lugar e impede que os carbetos prejudiciais se reformem.

Compreendendo as Variáveis Chave

Alcançar o resultado desejado com o recozimento depende inteiramente do controle das variáveis do processo. O manejo incorreto pode levar a propriedades indesejáveis.

A Taxa de Resfriamento é Crítica

A velocidade do resfriamento é, sem dúvida, o fator mais crítico. O resfriamento lento promove maciez e ductilidade no recozimento geral. Em contraste, o resfriamento rápido (têmpera) é essencial para o recozimento de solução para preservar a estrutura resistente à corrosão dos aços inoxidáveis austeníticos.

Atmosfera Protetora Evita Danos

Muitos processos de recozimento de alta qualidade, como o recozimento brilhante, são realizados em um forno preenchido com uma atmosfera protetora (por exemplo, hidrogênio ou nitrogênio). Essa atmosfera controlada impede que a superfície do metal quente oxide ou crie carepa, resultando em um acabamento limpo e brilhante que não requer limpeza subsequente.

O Risco de Temperatura Incorreta

Aquecer o material por muito tempo ou a uma temperatura muito alta pode causar crescimento excessivo de grãos. Embora o material fique muito macio, essa estrutura de grão excessivamente grande pode reduzir significativamente sua resistência e tenacidade, o que é frequentemente uma troca indesejável.

Fazendo a Escolha Certa para o Seu Objetivo

O ciclo de recozimento específico que você usa deve ser adaptado ao seu material e ao resultado desejado.

- Se o seu foco principal é maximizar a maciez e a ductilidade: Use um ciclo de recozimento tradicional com uma taxa de resfriamento lenta e controlada dentro do forno para permitir o refinamento e o crescimento do grão.

- Se o seu foco principal é restaurar a resistência à corrosão no aço inoxidável austenítico: Use um processo de recozimento de solução, que envolve calor elevado seguido por têmpera rápida para fixar os carbetos em solução.

Em última análise, dominar o processo de recozimento baseado em forno é fundamental para desbloquear todo o potencial de engenharia de um material.

Tabela de Resumo:

| Estágio do Recozimento | Processo Chave | Papel do Forno |

|---|---|---|

| Recuperação | Aquece o material para aliviar tensões internas | Fornece aquecimento uniforme e gradual |

| Recristalização | Aquece acima da temperatura de recristalização | Mantém controle preciso de temperatura |

| Crescimento de Grão | Resfria o material a uma taxa controlada | Gerencia a taxa de resfriamento para o tamanho de grão desejado |

Pronto para desbloquear todo o potencial do seu material? A KINTEK é especializada em fornos de laboratório de precisão projetados para recozimento e outros processos térmicos críticos. Se você precisa aumentar a ductilidade, restaurar a resistência à corrosão ou alcançar propriedades específicas do material, nosso equipamento garante o controle térmico preciso que sua pesquisa exige. Entre em contato com nossos especialistas hoje para encontrar a solução de forno perfeita para suas necessidades laboratoriais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável