Em uma comparação direta, uma solda de alumínio executada corretamente é geralmente mais forte do que uma junta brasada. A soldagem consegue isso derretendo e fundindo as peças de alumínio base, criando uma estrutura contínua e homogênea que pode ser tão forte quanto o material original. No entanto, essa resposta simples ignora o contexto crítico: "resistência" é apenas um dos muitos fatores, e para muitas aplicações, a brasagem é o método de união superior.

A questão não é simplesmente qual processo é "mais forte", mas qual processo cria uma junta que melhor atende aos requisitos totais da sua aplicação. Focar apenas na resistência à tração pode levá-lo a escolher um processo que introduz outras falhas, como distorção ou estresse térmico.

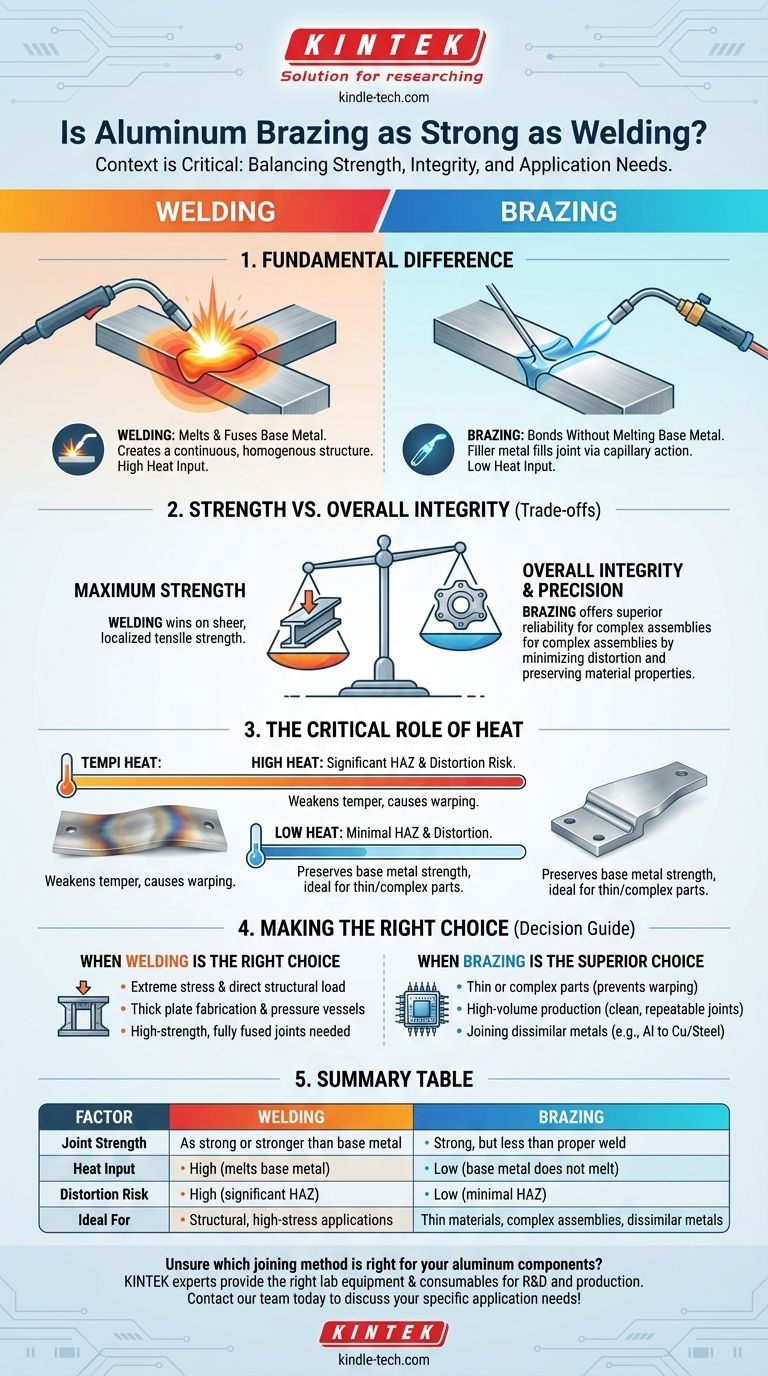

Compreendendo a Diferença Fundamental

A divergência na resistência começa com o mecanismo central de cada processo. São maneiras fundamentalmente diferentes de unir metal, cada uma com seu próprio efeito na integridade do material.

Como a Soldagem Cria Resistência

A soldagem funciona derretendo o alumínio base junto com um material de adição. Isso cria uma poça de fusão que, ao resfriar, funde os componentes em uma única peça contínua. Uma solda projetada e executada corretamente pode ser tão forte, ou até mais forte, do que o metal base que ela une.

Como a Brasagem Cria Resistência

A brasagem, em contraste, usa um metal de adição com um ponto de fusão mais baixo do que o alumínio. O metal base é aquecido, mas nunca derrete. O metal de adição de brasagem é puxado para a junta de encaixe apertado por ação capilar, criando uma forte ligação metalúrgica entre o material de adição e a superfície das peças de alumínio.

O Papel Crítico do Calor

A diferença mais significativa é a temperatura. A soldagem requer temperaturas muito mais altas para derreter o alumínio, criando uma grande Zona Afetada pelo Calor (ZAC). Essa zona pode enfraquecer o temperamento do alumínio, reduzir sua resistência e causar empenamento e distorção significativos.

A brasagem usa temperaturas muito mais baixas. Isso resulta em uma ZAC mínima, preservando mais da resistência original do metal base e reduzindo drasticamente o risco de distorção — uma vantagem crucial ao trabalhar com materiais finos ou montagens complexas.

As Compensações: Resistência vs. Integridade Geral

Embora a soldagem vença em termos de resistência pura e localizada, a brasagem geralmente produz uma montagem final mais confiável. A escolha envolve equilibrar a necessidade de resistência à tração máxima com outros fatores críticos de desempenho.

Quando a Soldagem é a Escolha Certa

A soldagem é o método preferido para aplicações onde a junta estará sob estresse extremo ou carga estrutural direta. Pense na fabricação de chapas grossas, vasos de pressão ou estruturas estruturais onde a capacidade da junta de igualar a resistência do metal base é inegociável.

Quando a Brasagem é a Escolha Superior

A brasagem se destaca onde a soldagem introduz compromissos inaceitáveis. A menor entrada de calor a torna ideal para peças delicadas ou complexas que empenariam ou seriam danificadas pelo calor intenso da soldagem.

Além disso, a brasagem permite a criação de juntas limpas e precisas em grandes áreas de superfície ou em vários locais ao mesmo tempo (por exemplo, em um forno), tornando-a perfeita para fabricação de alto volume, como radiadores automotivos ou componentes de HVAC.

União de Metais Dissimilares

Uma vantagem fundamental, como observado nas referências, é que a brasagem pode facilmente unir alumínio a outros metais, como cobre ou aço. Soldar essas combinações é frequentemente difícil ou impossível devido às suas vastas diferenças nos pontos de fusão e propriedades metalúrgicas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto exige que você olhe além de uma simples tabela de resistência e avalie o objetivo principal do seu projeto.

- Se o seu foco principal é a capacidade máxima de carga em uma estrutura simples e robusta: Escolha a soldagem por sua capacidade de criar uma junta totalmente fundida e de alta resistência.

- Se o seu foco principal é unir materiais finos ou uma montagem complexa sem distorção: Escolha a brasagem para proteger a integridade e as dimensões da sua peça acabada.

- Se o seu foco principal é a produção de alto volume com juntas repetíveis e limpas: Escolha a brasagem por sua escalabilidade e acabamento estético.

- Se o seu foco principal é unir alumínio a outro tipo de metal: A brasagem é a solução mais confiável e eficaz.

Em última análise, o melhor processo é aquele que entrega uma peça final bem-sucedida, e isso geralmente depende de muito mais do que apenas a resistência.

Tabela Resumo:

| Fator | Soldagem | Brasagem |

|---|---|---|

| Resistência da Junta | Tão forte ou mais forte que o metal base | Forte, mas geralmente menos que uma solda adequada |

| Entrada de Calor | Alta (derrete o metal base) | Baixa (o metal base não derrete) |

| Risco de Distorção | Alto (ZAC significativa) | Baixo (ZAC mínima) |

| Ideal Para | Aplicações estruturais, de alto estresse | Materiais finos, montagens complexas, metais dissimilares |

Não tem certeza de qual método de união é o certo para seus componentes de alumínio? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para apoiar seus processos de P&D e produção, seja você desenvolvendo procedimentos de soldagem ou otimizando ciclos de brasagem. Deixe-nos ajudá-lo a obter juntas fortes, confiáveis e sem distorção. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes