Sim, a brasagem requer fundamentalmente calor. Todo o processo é definido pela aplicação controlada de energia térmica para derreter um metal de adição, que então flui para uma junta para unir dois ou mais materiais de base sem derreter os próprios materiais.

A brasagem não é simplesmente sobre aplicar calor; é sobre gerenciamento térmico preciso. O objetivo é aquecer um conjunto a uma temperatura específica — quente o suficiente para derreter uma liga de adição, mas fria o suficiente para manter os metais de base sólidos — permitindo que a física crie uma ligação forte e permanente.

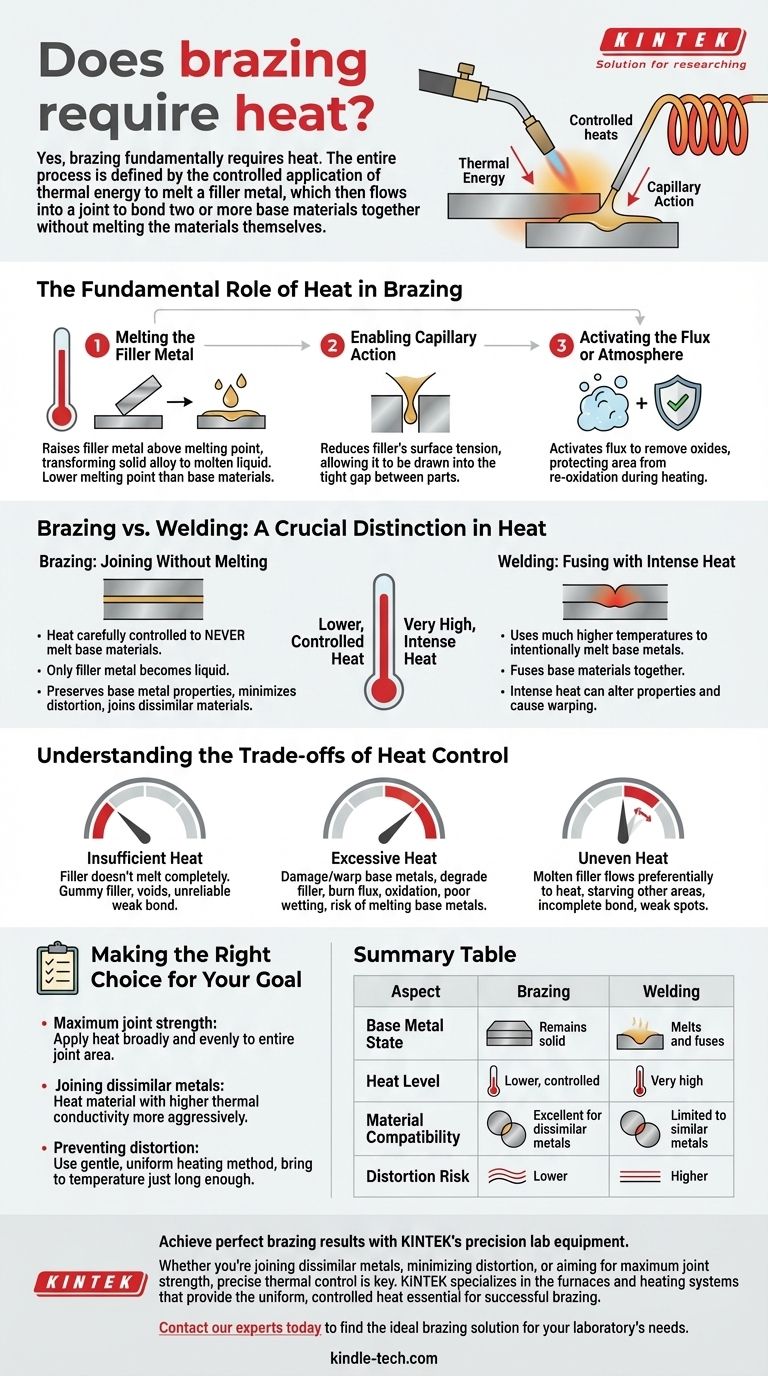

O Papel Fundamental do Calor na Brasagem

O calor é o catalisador que permite as três ações críticas do processo de brasagem. Sem ele, uma junta brasada não pode ser formada.

Derretimento do Metal de Adição

O principal objetivo do calor é elevar o metal de adição acima de sua temperatura de fusão específica (seu ponto de liquidus). Isso transforma a liga sólida em um líquido fundido.

De acordo com os princípios metalúrgicos, este metal de adição é intencionalmente projetado para ter um ponto de fusão mais baixo do que os materiais de base que estão sendo unidos.

Permitindo a Ação Capilar

Uma vez fundido, o metal de adição líquido deve "molhar" e fluir pelas superfícies dos metais de base. O calor reduz a tensão superficial do metal de adição, permitindo que ele seja puxado para a fenda estreita entre as peças por uma força conhecida como ação capilar.

Este fluxo capilar é a característica de uma brasagem executada corretamente, garantindo que o metal de adição se distribua uniformemente por toda a junta para máxima resistência.

Ativando o Fluxo ou a Atmosfera

Na maioria das operações de brasagem, um fluxo químico é aplicado à junta antes do aquecimento. O calor ativa este fluxo, fazendo com que ele remova óxidos dos metais de base e proteja a área da reoxidação durante o ciclo de aquecimento.

Na brasagem em forno, o calor funciona com uma atmosfera controlada (como hidrogênio ou nitrogênio) para desempenhar esta mesma função de limpeza e proteção.

Brasagem vs. Soldagem: Uma Distinção Crucial no Calor

Compreender como o calor é usado na brasagem é mais claro ao compará-lo com a soldagem. Embora ambos unam metais, sua abordagem à energia térmica é fundamentalmente diferente.

Brasagem: União Sem Derretimento

Na brasagem, o calor é cuidadosamente controlado para nunca derreter os materiais de base. Apenas o metal de adição se torna líquido.

Esta abordagem de baixa temperatura preserva as propriedades originais dos metais de base, minimiza a distorção e permite a união de materiais dissimilares (por exemplo, cobre com aço).

Soldagem: Fusão com Calor Intenso

A soldagem usa temperaturas muito mais altas para derreter intencionalmente as bordas dos próprios metais de base. As poças fundidas dos materiais de base são fundidas, muitas vezes com a adição de um material de adição.

Isso cria uma junta que é metalurgicamente parte dos componentes originais, mas o calor intenso pode alterar as propriedades do material e causar empenamento significativo.

Compreendendo as Trocas do Controle de Calor

O sucesso de uma junta brasada depende inteiramente da aplicação precisa do calor. Tanto o calor insuficiente quanto o excessivo levarão à falha.

O Risco de Calor Insuficiente

Se o conjunto não for levado à temperatura correta, o metal de adição não derreterá completamente ou não fluirá adequadamente. Isso resulta em um metal de adição "pegajoso" que não consegue penetrar na junta, criando vazios e uma ligação fraca e não confiável.

O Perigo do Calor Excessivo

O superaquecimento é igualmente prejudicial. Pode danificar ou empenar os metais de base, degradar as propriedades metalúrgicas da liga de adição e queimar o fluxo protetor prematuramente, levando à oxidação e má molhabilidade. Em casos extremos, você corre o risco de derreter os metais de base, o que anula o propósito da brasagem.

O Problema do Calor Irregular

Se uma parte da junta estiver mais quente que outra, o metal de adição fundido fluirá preferencialmente em direção ao calor. Isso pode privar outras áreas da junta, levando a uma ligação incompleta com pontos fracos significativos.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o calor é a habilidade mais crítica na brasagem. Sua estratégia de aquecimento deve estar diretamente alinhada com o resultado desejado para a peça acabada.

- Se seu foco principal é a máxima resistência da junta: Aplique calor de forma ampla e uniforme em toda a área da junta, incentivando o metal de adição a ser puxado uniformemente através de toda a fenda capilar.

- Se seu foco principal é unir metais dissimilares: Aqueça o material com maior condutividade térmica de forma mais agressiva para que ambos os lados da junta atinjam a temperatura de brasagem simultaneamente.

- Se seu foco principal é prevenir a distorção: Use um método de aquecimento suave e uniforme e leve o conjunto à temperatura apenas o tempo suficiente para garantir que o metal de adição flua completamente.

Em última análise, o calor é a ferramenta essencial que desbloqueia o processo único de ligação metalúrgica da brasagem.

Tabela Resumo:

| Aspecto | Brasagem | Soldagem |

|---|---|---|

| Estado do Metal Base | Permanece sólido | Derrete e funde |

| Nível de Calor | Mais baixo, controlado | Muito alto |

| Compatibilidade de Materiais | Excelente para metais dissimilares | Limitado a metais semelhantes |

| Risco de Distorção | Mais baixo | Mais alto |

Obtenha resultados de brasagem perfeitos com o equipamento de laboratório de precisão da KINTEK.

Seja para unir metais dissimilares, minimizar a distorção ou buscar a máxima resistência da junta, o controle térmico preciso é fundamental. A KINTEK é especialista em fornos e sistemas de aquecimento que fornecem o calor uniforme e controlado essencial para uma brasagem bem-sucedida.

Deixe nossa expertise em equipamentos de laboratório ajudá-lo a obter ligações mais fortes e confiáveis. Entre em contato com nossos especialistas hoje para encontrar a solução de brasagem ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são as vantagens da pirólise? Transformar Resíduos em Combustíveis Renováveis e Biochar

- Qual é a função de um dispersor ultrassônico? Aprimorar a uniformidade e a condutividade do nanocompósito PANI–CuZnO

- A grafite é um metal condutor? Descubra Por Que Este Não-Metal Impulsiona a Tecnologia Moderna

- Quais são as vantagens de usar um sistema de filtração a vácuo? Maximizando a Eficiência no Tratamento de Resíduos de Casca de Arroz

- O que é sinterização com um exemplo? Um Guia para Fundir Pós em Peças Sólidas

- Qual é a função principal de um forno de secagem a vácuo na síntese de Pyr-IHF? Garantir a Qualidade do Material Catódico de Alta Pureza

- Qual é a função de um dispositivo de agitação contínua? Domine a Preparação de Suportes de CeO2 e a Uniformidade dos Cristais

- Por que um sistema de destilação a vácuo é necessário durante a síntese de ésteres alílicos de resina? Proteger a Integridade do Produto