Não há uma resposta única para quanto tempo dura o processo de cementação, pois a duração é projetada para atender a um resultado específico. Uma camada superficial rasa pode exigir apenas algumas horas, enquanto uma camada profunda e para serviço pesado pode levar 48 horas ou mais. O tempo é ditado quase inteiramente pela profundidade da camada e pela temperatura do processo exigidas.

A duração da cementação não é um número fixo, mas sim uma variável crítica do processo. É regida pelas leis da difusão, onde o tempo necessário aumenta exponencialmente — não linearmente — com a profundidade alvo da camada endurecida.

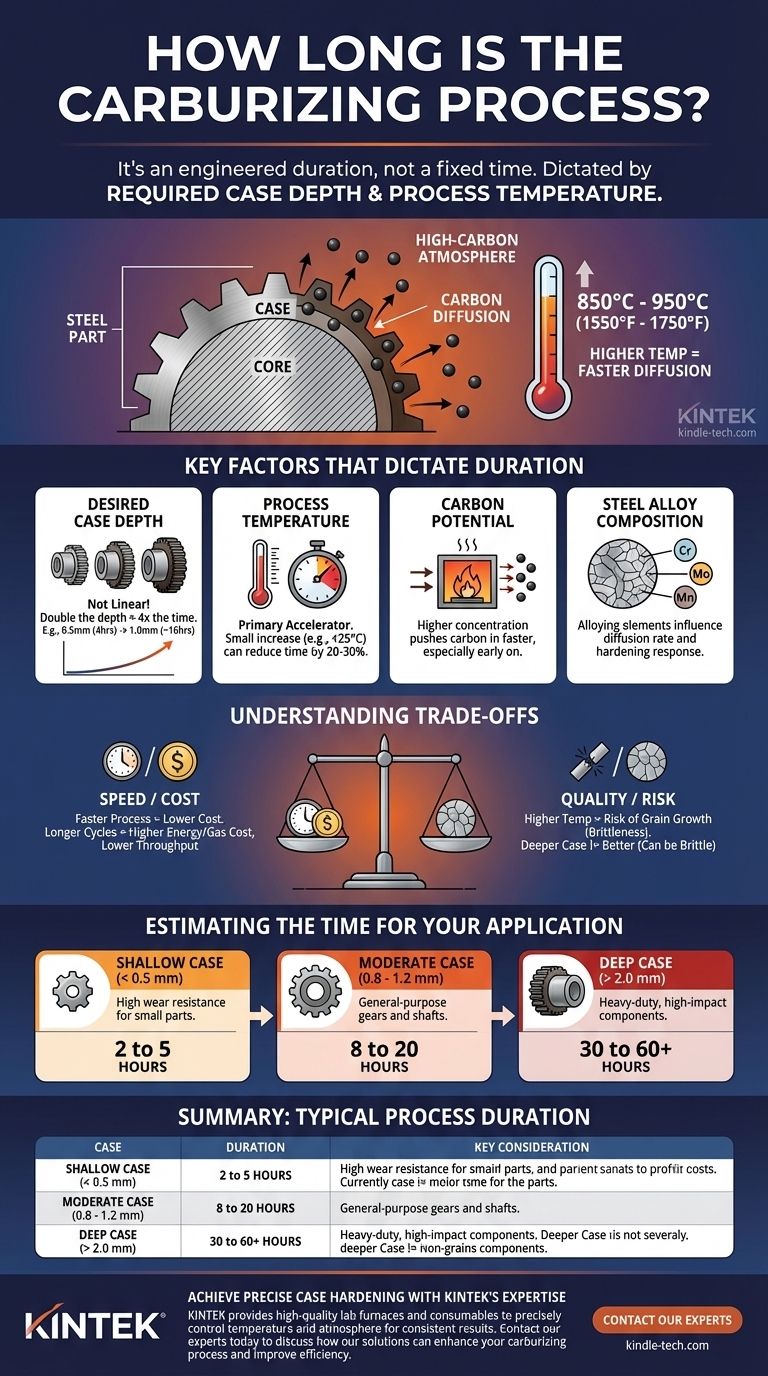

O Que Governa o Tempo de Cementação?

Para entender o tempo, você deve primeiro compreender o mecanismo. A cementação é um processo de tratamento térmico que introduz carbono na superfície do aço de baixo carbono para criar uma camada externa dura e resistente ao desgaste (a "camada") enquanto mantém um interior mais macio e resistente (o "núcleo").

O Princípio da Difusão

Em sua essência, a cementação é um processo controlado por difusão. Os átomos de carbono de uma atmosfera rica em carbono (como um forno a gás ou a vácuo) migram para a superfície do aço. A taxa dessa migração é determinada por leis físicas fundamentais.

O Papel Crítico da Temperatura

A temperatura é o principal acelerador da difusão. A maior parte da cementação comercial é realizada entre 850°C e 950°C (1550°F a 1750°F).

Uma temperatura mais alta acelera significativamente a taxa na qual os átomos de carbono podem se mover através da rede cristalina do aço, reduzindo o tempo de forno necessário.

O Objetivo: Profundidade Efetiva da Camada (ECD)

O verdadeiro objetivo não é apenas adicionar carbono, mas sim atingir uma Profundidade Efetiva da Camada (ECD) específica. Esta é a profundidade a partir da superfície na qual a dureza do aço cai para um limite específico, comumente 50 Rockwell C (HRC). Todos os parâmetros do processo, especialmente o tempo, são manipulados para atingir este ECD alvo.

Fatores Chave Que Ditam a Duração

A duração de um ciclo de cementação é um resultado calculado com base em vários fatores interdependentes.

Profundidade da Camada Desejada

Este é o fator mais influente. A relação entre tempo e profundidade não é linear. Devido à natureza da difusão, atingir o dobro da profundidade leva aproximadamente quatro vezes mais tempo.

Por exemplo, se uma camada de 0,5 mm leva 4 horas, uma camada de 1,0 mm na mesma peça sob as mesmas condições levará perto de 16 horas.

Temperatura do Processo

Como mencionado, uma temperatura mais alta acelera o processo. Um pequeno aumento de 25°C pode reduzir o tempo de ciclo necessário em 20-30%. Isso torna a temperatura a principal alavanca para equilibrar velocidade e custo.

Potencial de Carbono da Atmosfera

O potencial de carbono refere-se à concentração de carbono disponível na atmosfera do forno. Um potencial mais alto cria um "gradiente de concentração" mais acentuado, empurrando o carbono para o aço mais rapidamente, especialmente nos estágios iniciais do processo.

Composição da Liga do Aço

A classe específica de aço é importante. Elementos de liga como cromo, molibdênio e manganês podem influenciar a facilidade com que o carbono se difunde na superfície e como o aço responde ao processo de endurecimento subsequente (têmpera), o que pode impactar o tempo total necessário.

Compreendendo os Compromissos (Trade-offs)

Simplesmente executar o processo mais rápido ou mais longo nem sempre é melhor. Envolve uma série de compromissos críticos de engenharia.

Tempo vs. Custo

Ciclos de tempo mais longos aumentam diretamente os custos. Isso inclui a energia para operar o forno, o consumo de gases do processo e a redução na produtividade geral da planta. Cada hora no forno tem um preço.

Temperatura vs. Crescimento de Grão

Embora aumentar a temperatura acelere o processo, isso acarreta um risco significativo. Temperaturas excessivamente altas podem fazer com que os grãos cristalinos dentro do aço cresçam demais.

Esta condição, conhecida como crescimento de grão, pode tornar a peça final quebradiça e reduzir sua tenacidade, potencialmente levando a falhas prematuras.

Profundidade da Camada vs. Propriedades do Núcleo

Uma camada mais profunda nem sempre é desejável. Uma camada excessivamente profunda ou rica em carbono pode se tornar quebradiça e propensa a lascar. O objetivo é um componente equilibrado com uma superfície dura e resistente ao desgaste e um núcleo resistente e dúctil que possa absorver impacto.

Estimando o Tempo para Sua Aplicação

Para determinar a duração correta, você deve primeiro definir os requisitos de desempenho do seu componente. O tempo de ciclo é então projetado para atingir esse objetivo.

- Se seu foco principal for uma camada rasa (< 0,5 mm) para alta resistência ao desgaste em peças pequenas: O processo pode ser relativamente curto, geralmente concluído em 2 a 5 horas.

- Se seu foco principal for uma camada moderada (0,8 - 1,2 mm) para engrenagens e eixos de uso geral: Espere um tempo de ciclo comum na faixa de 8 a 20 horas.

- Se seu foco principal for uma camada profunda (> 2,0 mm) para componentes de serviço pesado ou de alto impacto: Você deve planejar um processo de vários dias, geralmente durando 30 a 60 horas ou mais.

Em última análise, controlar o tempo de cementação é um ato de equilíbrio preciso entre atingir metas metalúrgicas e manter a eficiência da produção.

Tabela de Resumo:

| Profundidade da Camada Alvo | Duração Típica do Processo | Considerações Chave |

|---|---|---|

| Rasa (< 0,5 mm) | 2 - 5 horas | Alta resistência ao desgaste para peças pequenas. |

| Moderada (0,8 - 1,2 mm) | 8 - 20 horas | Comum para engrenagens e eixos. |

| Profunda (> 2,0 mm) | 30 - 60+ horas | Para componentes de serviço pesado e alto impacto. |

Alcance um endurecimento de camada preciso com a experiência da KINTEK.

Determinar o tempo de cementação ideal é fundamental para equilibrar o desempenho do componente com os custos de produção. A KINTEK é especializada em fornecer fornos de laboratório e consumíveis de alta qualidade necessários para controlar com precisão a temperatura e a atmosfera para resultados consistentes e confiáveis.

Se você está desenvolvendo um novo protocolo de tratamento térmico ou otimizando um existente, nossa equipe pode ajudá-lo a selecionar o equipamento certo para atender à sua profundidade de camada específica e metas metalúrgicas.

Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem aprimorar seu processo de cementação e melhorar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório