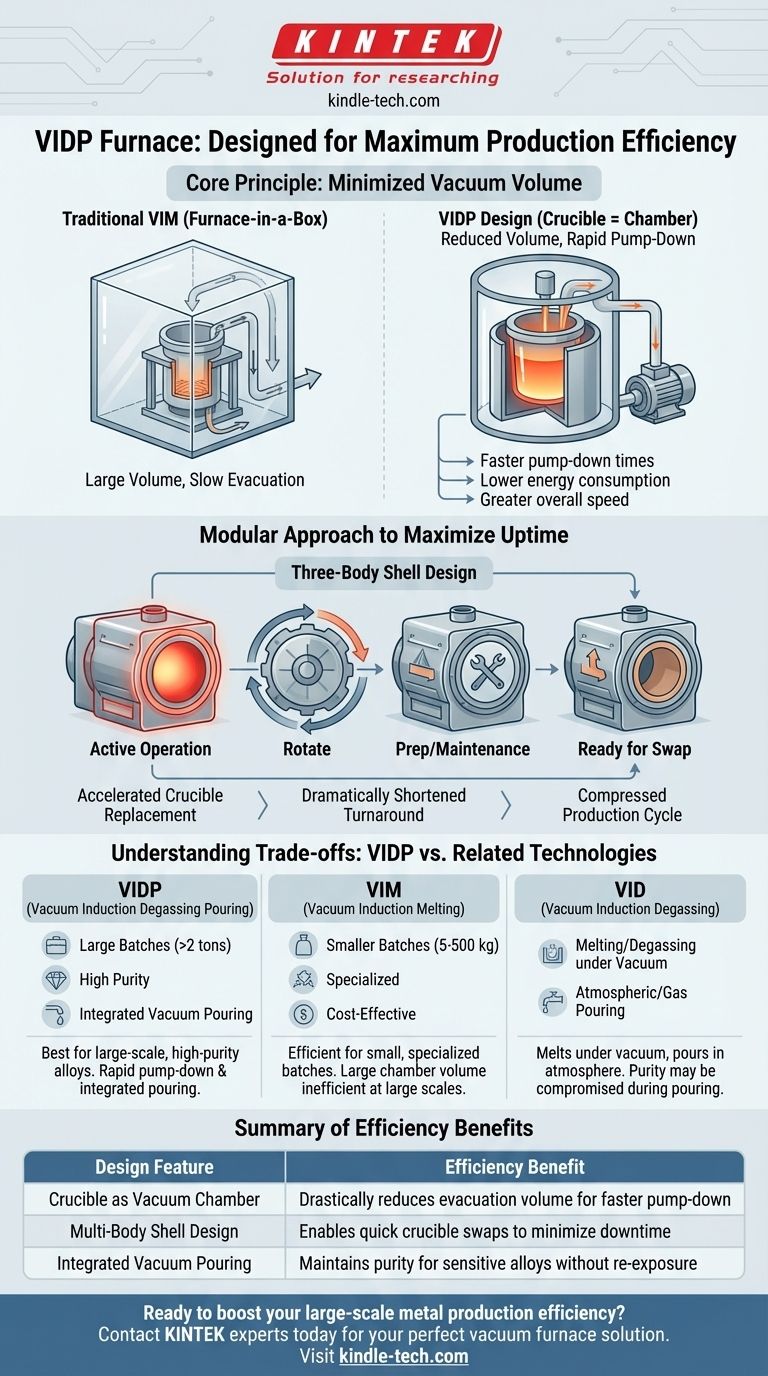

Em sua essência, o forno de Vazamento por Degaseificação por Indução a Vácuo (VIDP) é projetado para eficiência, minimizando radicalmente o volume de vácuo e permitindo trocas rápidas de componentes. Em vez de colocar toda a operação de fusão dentro de uma câmara de vácuo massiva, o próprio cadinho atua como a câmara de vácuo compacta, reduzindo drasticamente o tempo de evacuação de gás e simplificando a manutenção.

A vantagem fundamental do forno VIDP é sua filosofia de design: o cadinho é a câmara de vácuo. Isso reduz drasticamente o volume que precisa ser evacuado, levando a tempos de bombeamento mais rápidos, menor consumo de energia e maior velocidade de produção geral em comparação com fornos tradicionais do tipo câmara.

O Princípio Central de Design: Minimizando o Volume de Vácuo

O ganho de eficiência mais significativo em um forno VIDP vem de sua estrutura inteligente e compacta. Este design impacta diretamente várias etapas do processo de produção.

Como o Cadinho se Torna a Câmara

Ao contrário dos fornos tradicionais de Fusão por Indução a Vácuo (VIM) que colocam um cadinho dentro de um grande vaso de vácuo, o design VIDP integra a câmara de vácuo ao redor do próprio conjunto de fusão.

Apenas os componentes essenciais de fusão e vazamento são encapsulados, criando um ambiente de vácuo muito menor e mais eficiente.

O Impacto Direto nos Tempos de Bombeamento

Um volume de câmara menor permite que as bombas de vácuo atinjam a baixa pressão necessária muito mais rapidamente.

Este tempo de evacuação mais curto reduz diretamente o tempo de ciclo para cada lote, um fator crítico para a eficiência, especialmente em fornos projetados para pesos de carga maiores (acima de 2 toneladas).

Vazamento Reduzido e Manutenção Mais Fácil

O design compacto significa que há menos área de superfície para potenciais vazamentos de vácuo, o que simplifica a detecção e reparo de vazamentos.

Além disso, o interior menor e mais acessível torna tarefas essenciais como limpeza e substituição de termopares significativamente mais rápidas e fáceis.

Uma Abordagem Modular para Maximizar o Tempo de Atividade

Além do design central de vácuo, o forno VIDP incorpora modularidade para minimizar o tempo de inatividade entre os ciclos de fusão.

O Design de Carcaça de Três Corpos

Para maximizar a prontidão operacional, a carcaça do forno é frequentemente equipada com três corpos de forno separados. Este design facilita um fluxo de trabalho simplificado para o gerenciamento de cadinhos.

Acelerando a Substituição de Cadinhos

Esta configuração de múltiplos corpos permite que um cadinho esteja em operação enquanto outro está sendo preparado com um novo revestimento ou passando por manutenção.

Quando uma troca de cadinho é necessária, o corpo preparado pode ser rapidamente substituído, encurtando drasticamente o tempo de resposta em comparação com o revestimento de um cadinho no local.

Encurtando o Ciclo de Produção Geral

Ao eliminar quase completamente o tempo gasto esperando pelo revestimento e preparação do cadinho, o ciclo de produção geral é significativamente comprimido, levando a um aumento direto e substancial na eficiência da produção.

Compreendendo os Compromissos: VIDP vs. Tecnologias Relacionadas

Para apreciar totalmente o design do VIDP, é útil compará-lo com outras tecnologias de fornos a vácuo.

VIDP vs. VIM (Fusão por Indução a Vácuo)

Os fornos VIM tradicionais são excelentes para lotes menores e altamente especializados (tipicamente 5-500 kg). No entanto, seu design de "forno em uma caixa" se torna ineficiente em escalas maiores devido ao volume massivo da câmara que deve ser evacuado.

O design VIDP é especificamente otimizado para fusões maiores (acima de 2 toneladas), onde seu tempo de bombeamento rápido oferece uma vantagem de eficiência decisiva.

VIDP vs. VID (Degaseificação por Indução a Vácuo)

Um forno VID padrão funde e degaseifica o material sob vácuo, mas depois vaza o metal fundido em um molde em um ambiente atmosférico ou de gás protetor.

O "Vazamento" integrado (o "P" em VIDP) é o principal diferencial. Um forno VIDP mantém o vácuo da câmara de fusão através de um corredor de vácuo e para a câmara de lingotes, evitando qualquer reexposição a gases atmosféricos e garantindo a mais alta pureza para ligas sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno certa depende inteiramente de seus requisitos de produção específicos.

- Se o seu foco principal é a produção de grandes lotes (>2 toneladas) de ligas de alta pureza: O tempo de bombeamento rápido do VIDP e o vazamento a vácuo integrado o tornam a escolha mais eficiente.

- Se o seu foco principal é maximizar o rendimento e minimizar o tempo de inatividade: O design de carcaça de múltiplos corpos do VIDP para substituição rápida de cadinhos é uma vantagem crítica.

- Se o seu foco principal são fusões menores e especializadas que exigem integridade de vácuo: Um forno VIM tradicional pode oferecer uma solução mais adequada e econômica para essa escala.

Ao repensar fundamentalmente a relação entre o cadinho e a câmara de vácuo, o forno VIDP oferece uma solução poderosa e eficiente para a produção em larga escala de metais avançados.

Tabela Resumo:

| Recurso de Design | Benefício de Eficiência |

|---|---|

| Cadinho como Câmara de Vácuo | Reduz drasticamente o volume de evacuação para bombeamento mais rápido |

| Design de Carcaça de Múltiplos Corpos | Permite trocas rápidas de cadinho para minimizar o tempo de inatividade |

| Vazamento a Vácuo Integrado | Mantém a pureza para ligas sensíveis sem reexposição |

Pronto para impulsionar a eficiência da sua produção de metais em larga escala? A KINTEK é especializada em equipamentos de laboratório avançados como o forno VIDP, projetado para produção de ligas de alta pureza com tempo de atividade máximo. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno a vácuo perfeita para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o papel das Fornalhas de Fusão por Indução a Vácuo na preparação de ligas à base de níquel? Alcançar a Pureza Química Suprema

- Como funciona um dispositivo de agitação mecânica durante a fusão de compósitos de TiC? Melhora a Molhabilidade das Partículas e a Homogeneidade

- Qual é o papel principal de um forno de fusão por indução a vácuo? Domine a Produção de Ligas AFA com Fusão de Alta Pureza

- Como funciona o forno de indução? Um guia para a fusão rápida e limpa de metais

- Qual é o consumo de energia para fundir sucata de alumínio sólida? Otimize a eficiência energética da sua fundição

- Por que usar VIM para aço de terras raras? Precisão Essencial para a Fusão de Lantanídeo e Cério Reativos

- Qual é a frequência principal de um forno de indução? Um Guia para Otimizar a Fusão e o Aquecimento

- Qual é melhor: forno de indução ou forno a arco elétrico? O Guia Definitivo para as Suas Necessidades de Produção