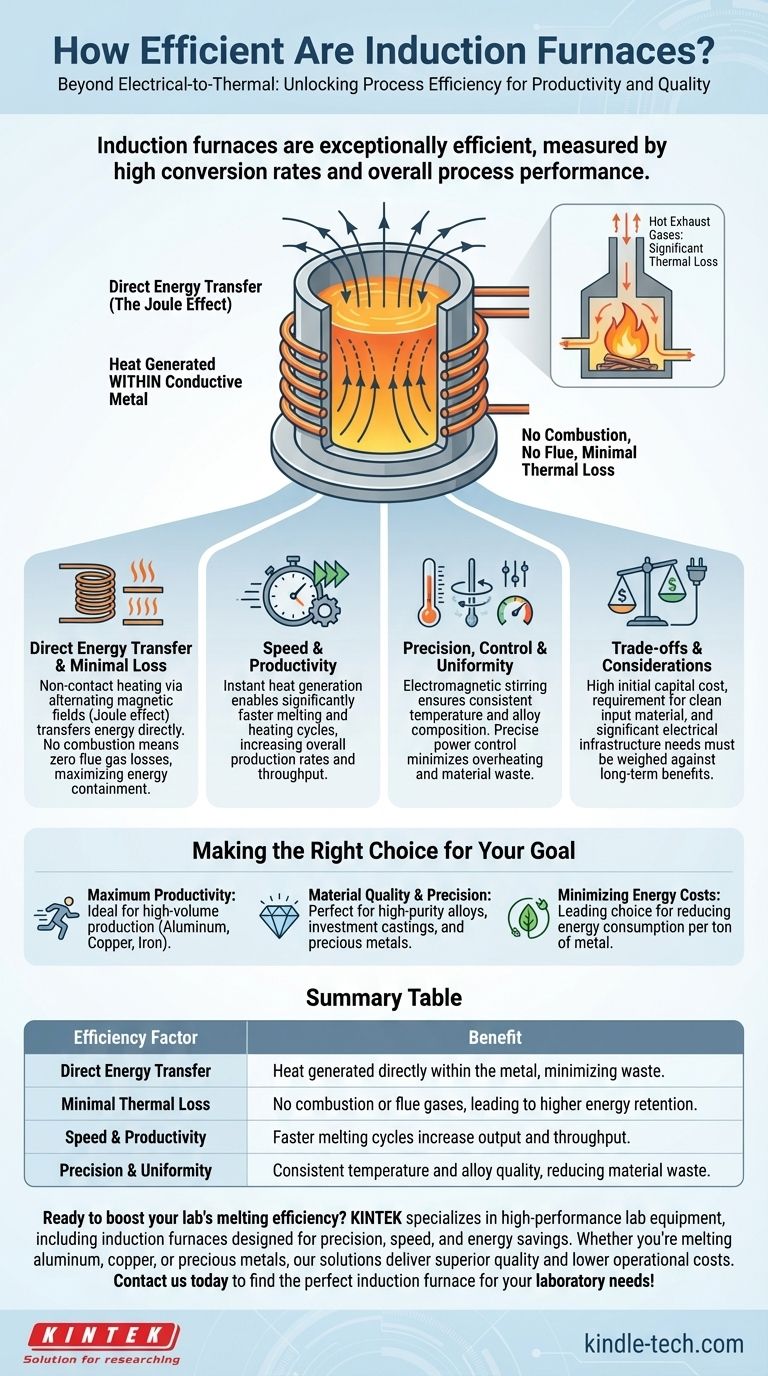

Os fornos de indução são excepcionalmente eficientes, mas seu verdadeiro valor é medido de duas maneiras distintas. A primeira é sua alta taxa de conversão de eletricidade para calor, e a segunda é sua eficiência geral do processo, que aumenta drasticamente a produtividade, a velocidade e a qualidade do material de uma forma que os fornos tradicionais não conseguem igualar.

A verdadeira eficiência de um forno de indução não se trata apenas de sua alta conversão de energia elétrica para térmica. Trata-se da combinação de velocidade, controle preciso e perda mínima de energia, o que se traduz diretamente em maior produtividade, melhor qualidade do material e custos operacionais mais baixos por unidade produzida.

Os Pilares da Eficiência dos Fornos de Indução

Para entender por que os fornos de indução são uma escolha superior para muitas aplicações, você deve olhar além de um único número de eficiência e analisar os princípios que impulsionam seu desempenho.

Transferência Direta de Energia (Efeito Joule)

Ao contrário dos fornos a combustível que aquecem uma câmara e dependem do calor radiante e da convecção, um forno de indução gera calor diretamente dentro do metal condutor.

Este processo, conhecido como efeito Joule, é acionado por um poderoso campo magnético alternado. É uma forma de aquecimento sem contato, o que significa que a energia é transferida diretamente para a peça de trabalho com desperdício mínimo. Pense nisso como o equivalente industrial de um micro-ondas, que aquece a comida diretamente, em vez de um forno convencional, que primeiro precisa aquecer todo o ar dentro dele.

Perda Térmica Mínima

Fornos de combustão tradicionais perdem uma quantidade significativa de energia na forma de gases de exaustão quentes liberados através de uma chaminé. Esta é uma ineficiência fundamental de queimar combustível para obter calor.

Os fornos de indução não têm combustão nem chaminé, portanto, essa fonte primária de perda de calor é eliminada completamente. As principais vias de perda de energia são a radiação térmica da superfície do metal fundido e pequenas perdas elétricas na bobina, tornando-o um sistema muito mais contido e eficiente.

Velocidade e Produtividade

A capacidade de gerar calor instantânea e diretamente dentro do metal leva a ciclos de fusão e aquecimento significativamente mais rápidos.

Para empresas com alta demanda de produção, essa velocidade é um componente direto da eficiência. Ciclos mais rápidos significam que mais lotes podem ser processados na mesma quantidade de tempo, aumentando as taxas de produção geral e permitindo que as empresas atendam aos pedidos mais rapidamente.

Precisão, Controle e Uniformidade

O campo eletromagnético que aquece o metal também cria um efeito de agitação natural. Isso garante que o banho fundido tenha uma temperatura e composição química consistentes, levando a ligas de maior qualidade e uniformes.

Além disso, a energia fornecida à bobina de indução pode ser controlada com extrema precisão. Isso permite um gerenciamento exato da temperatura, evitando o superaquecimento, reduzindo a perda de elementos valiosos da liga por oxidação e minimizando peças rejeitadas. Esse nível de controle reduz o desperdício de material, que é uma forma crítica de eficiência do processo.

Entendendo as Compensações

Embora altamente eficientes, os fornos de indução não são a solução universal para todas as aplicações de aquecimento de metal. Uma avaliação objetiva requer o reconhecimento de suas limitações.

Alto Custo de Capital Inicial

A tecnologia por trás dos fornos de indução, incluindo a fonte de alimentação e as bobinas de cobre, geralmente resulta em um investimento inicial mais alto em comparação com fornos de cubilô ou reverbero mais simples. As economias de longo prazo em energia, material e produtividade devem ser ponderadas em relação a esse custo inicial.

Dependência da Qualidade do Material de Entrada

Os fornos de indução são principalmente fundidores, não refinadores. Eles são menos tolerantes a sujeira, óleo e excesso de escória no material de carga. O uso de sucata suja pode levar a uma qualidade de fusão inconsistente e danos ao revestimento do forno, exigindo processos mais rigorosos de classificação e limpeza de material.

Requisitos de Infraestrutura Elétrica

Estas são máquinas potentes que impõem uma demanda significativa na rede elétrica de uma instalação. A instalação de um forno de indução pode exigir uma atualização substancial no fornecimento de energia do local, o que deve ser considerado no custo total do projeto.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução deve ser baseada em suas prioridades operacionais específicas.

- Se o seu foco principal for produtividade e velocidade máximas: Os ciclos de aquecimento rápidos dos fornos de indução oferecem uma vantagem decisiva para a produção de alto volume de materiais como alumínio, cobre e ferro.

- Se o seu foco principal for qualidade e precisão do material: O aquecimento uniforme e o controle preciso da temperatura são ideais para criar ligas de alta pureza, fundição por investimento e trabalhar com metais preciosos.

- Se o seu foco principal for minimizar os custos de energia a longo prazo: A alta eficiência de conversão de eletricidade para calor torna a indução uma escolha líder para reduzir o consumo de energia por tonelada de metal fundido.

Em última análise, escolher um forno de indução é um investimento em um processo de fabricação mais rápido, mais controlado e mais consciente em termos de energia.

Tabela de Resumo:

| Fator de Eficiência | Benefício |

|---|---|

| Transferência Direta de Energia | Calor gerado diretamente no metal, minimizando o desperdício |

| Perda Térmica Mínima | Sem combustão ou gases de exaustão, levando a maior retenção de energia |

| Velocidade e Produtividade | Ciclos de fusão mais rápidos aumentam a produção e o rendimento |

| Precisão e Uniformidade | Temperatura e qualidade da liga consistentes, reduzindo o desperdício de material |

Pronto para aumentar a eficiência de fusão do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para precisão, velocidade e economia de energia. Se você está fundindo alumínio, cobre ou metais preciosos, nossas soluções oferecem qualidade superior e custos operacionais mais baixos. Entre em contato conosco hoje para encontrar o forno de indução perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Quais são as três fases do processo de sinterização do revestimento do forno de indução? Domine a longevidade do seu forno

- Como o aço é feito em forno de indução? Domine a Arte da Fusão de Metais de Alta Pureza

- Qual é a frequência de um forno de indução? Escolha a Frequência Certa para Sua Aplicação

- Quais são as conversões de energia em fornos de indução? Dominando a Física do Aquecimento Eficiente

- Como funciona o forno de indução? Um guia para a fusão rápida e limpa de metais

- Por que usar fusão por indução a vácuo e atomização por água para pós de Cu-Re? Alcançar pureza e alta densidade.

- Qual é a faixa de frequência para o aquecimento por indução de máquinas usadas para fundir metais sem usar combustível? Otimize Seu Processo de Fusão

- Qual é o requisito de consumo de energia para derreter MS/SS? Diretrizes de Especialistas para Eficiência Energética