Em um forno de fusão por indução, o papel principal do vácuo é a proteção. Ele consegue isso removendo fisicamente gases atmosféricos como oxigênio, nitrogênio e hidrogênio da câmara de fusão. Isso impede que o metal fundido altamente reativo entre em contato com esses elementos, o que, de outra forma, formaria impurezas e comprometeria fundamentalmente a integridade e o desempenho da liga final.

O propósito fundamental do vácuo na fusão por indução não é auxiliar o processo de fusão em si, mas criar um ambiente quimicamente inerte. Ao remover gases reativos, ele garante que o produto final atenda a padrões rigorosos de pureza, resistência e desempenho, especialmente para materiais avançados e reativos.

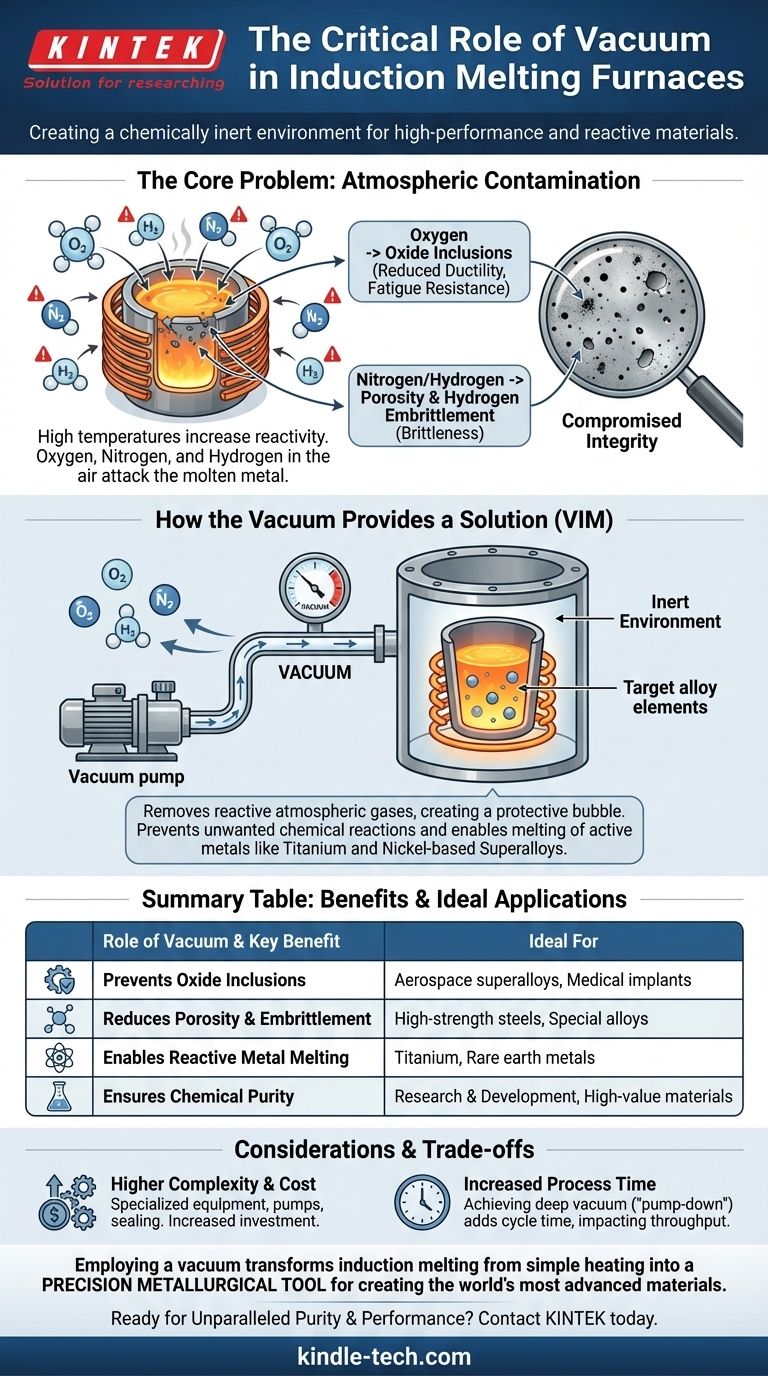

O Problema Central: Contaminação Atmosférica em Altas Temperaturas

Quando os metais são aquecidos ao seu ponto de fusão, seus átomos tornam-se incrivelmente energéticos e estão prontos para reagir com quaisquer elementos disponíveis. O ar que respiramos é uma rica fonte desses elementos reativos, representando uma ameaça significativa à qualidade metalúrgica.

O Impacto do Oxigênio

O oxigênio é altamente reativo com a maioria dos metais fundidos. Essa reação forma óxidos, que são essencialmente partículas cerâmicas microscópicas ou filmes dentro da estrutura metálica.

Essas inclusões não metálicas atuam como pontos de tensão, reduzindo significativamente a ductilidade, a resistência à fadiga e a resistência geral da liga.

A Ameaça do Nitrogênio e Hidrogênio

Gases como nitrogênio e hidrogênio podem se dissolver no metal fundido. À medida que o metal esfria e solidifica, a solubilidade desses gases diminui drasticamente.

Isso força os gases aprisionados para fora da solução, criando porosidade interna (pequenas bolhas) ou levando a uma condição conhecida como fragilização por hidrogênio, que pode tornar o material acabado perigosamente quebradiço.

Como o Vácuo Oferece uma Solução Completa

Um forno de Fusão por Indução a Vácuo (VIM) aborda diretamente o problema da contaminação atmosférica, criando um ambiente quase desprovido desses gases nocivos.

Criação de um Ambiente Controlado

O sistema de vácuo bombeia o ar para fora da câmara selada do forno antes do início da fusão. Este processo remove a principal fonte de oxigênio, nitrogênio e outros gases reativos.

Essa "bolha" protetora garante que os únicos elementos presentes sejam aqueles intencionalmente incluídos na receita da liga.

Prevenção de Reações Químicas Indesejadas

Ao eliminar o contato com gases atmosféricos, o forno a vácuo previne a formação de inclusões de óxido e nitreto que degradam as propriedades mecânicas.

Isso é absolutamente crítico para materiais onde a pureza é primordial, como em superligas aeroespaciais ou implantes médicos.

Permitindo a Fusão de Metais Ativos

Alguns dos materiais mais avançados, como ligas de titânio, superligas à base de níquel e metais de terras raras, têm uma afinidade extremamente alta por oxigênio.

Fundir esses materiais ao ar livre é impossível, pois seriam contaminados instantaneamente. O ambiente de vácuo é a única maneira prática de fundi-los e vazá-los com sucesso.

Compreendendo as Vantagens e Desvantagens

Embora incrivelmente eficaz, a tecnologia VIM é um processo especializado com considerações específicas. Não é a solução padrão para todas as operações de fusão.

Maior Complexidade e Custo

Os fornos a vácuo são mais complexos e caros do que seus equivalentes atmosféricos. Eles exigem câmaras de vácuo robustas, bombas de alto desempenho e mecanismos de vedação precisos, tudo o que aumenta o investimento inicial e os custos de manutenção.

Tempo de Processo Aumentado

Alcançar um vácuo profundo (um processo conhecido como "bombeamento") leva tempo. Isso pode estender o tempo total do ciclo para cada fusão em comparação com um forno de fusão a ar simples, impactando a produtividade.

Quando um Vácuo é Exagerado

Para muitos materiais comuns e menos reativos, como aços carbono padrão ou certas ligas de alumínio, os benefícios de um vácuo não justificam o custo e a complexidade adicionais. Um forno atmosférico ou de gás protetor é frequentemente uma escolha mais econômica e eficiente para essas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente das propriedades do material e da qualidade exigida do produto final.

- Se o seu foco principal são superligas de alto desempenho para aplicações aeroespaciais ou geração de energia: Um vácuo é inegociável para eliminar inclusões de óxido e garantir a máxima integridade mecânica.

- Se o seu foco principal é a fusão de metais reativos como titânio ou terras raras: Um vácuo é o único método que pode prevenir a contaminação imediata e catastrófica da atmosfera.

- Se o seu foco principal é a produção de metais de ultra-alta pureza ou aços especiais para pesquisa: O ambiente de vácuo é essencial para alcançar composições químicas precisas e remover gases dissolvidos.

- Se o seu foco principal é a fundição de uso geral de ligas ferrosas e não ferrosas não reativas: Um forno padrão de fusão a ar ou de atmosfera controlada é quase sempre a solução mais prática e econômica.

Em última análise, o emprego de um vácuo transforma a fusão por indução de um simples processo de aquecimento em uma ferramenta metalúrgica de precisão para a criação dos materiais mais avançados do mundo.

Tabela Resumo:

| Função do Vácuo | Benefício Chave | Ideal Para |

|---|---|---|

| Remove Oxigênio | Previne inclusões de óxido | Superligas aeroespaciais, implantes médicos |

| Elimina Nitrogênio/Hidrogênio | Reduz porosidade e fragilização | Aços de alta resistência, ligas especiais |

| Cria Ambiente Inerte | Permite a fusão de metais reativos | Titânio, metais de terras raras |

| Garante Pureza Química | Alcança composição precisa da liga | Pesquisa e desenvolvimento, materiais de alto valor |

Pronto para alcançar pureza e desempenho inigualáveis em seu processo de fusão de metais?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de fusão por indução a vácuo (VIM) projetados para ligas de alto desempenho e metais reativos. Nossas soluções ajudam você a eliminar a contaminação, melhorar a integridade do material e atender às especificações mais exigentes.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência pode apoiar seus desafios metalúrgicos específicos. Vamos transformar seu processo de fusão em uma ferramenta de precisão para criar materiais superiores.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente