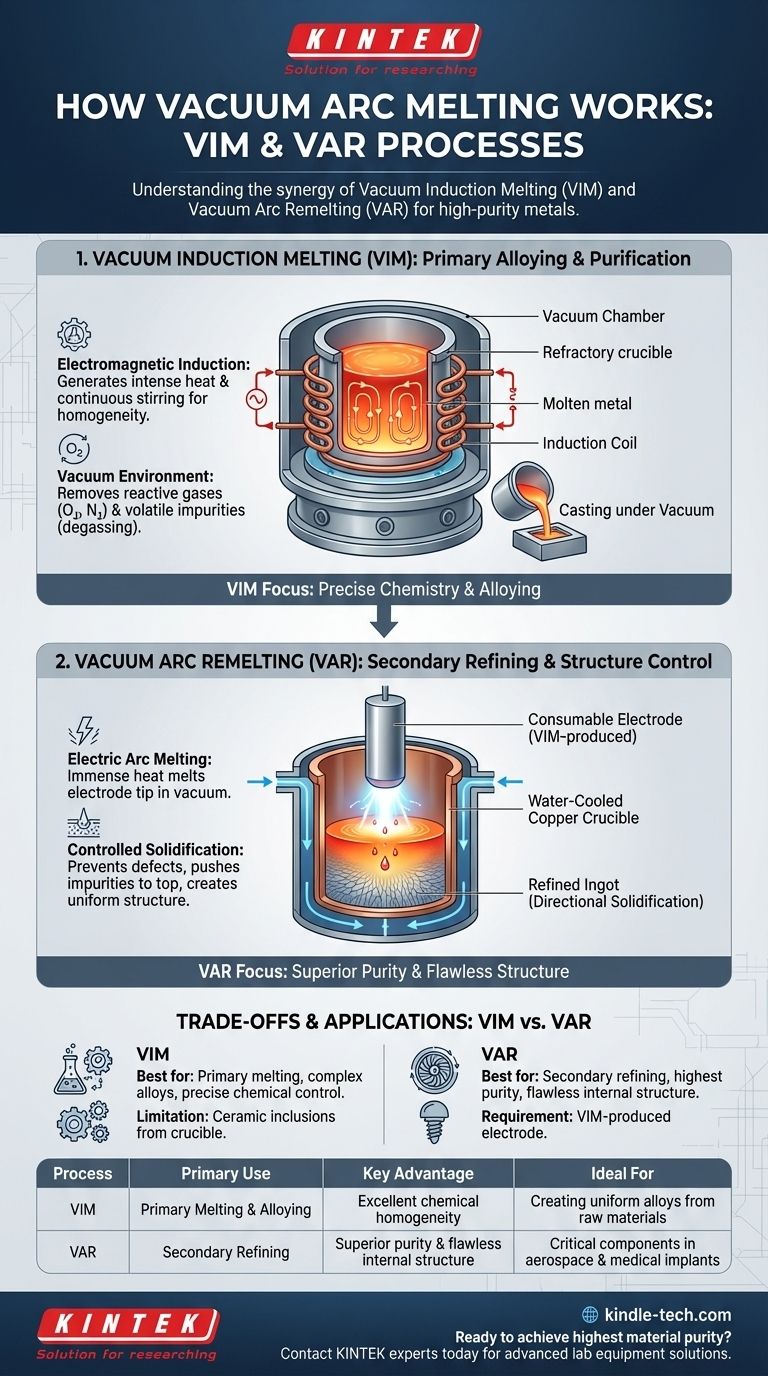

Em sua essência, a fusão a vácuo refere-se a vários processos metalúrgicos avançados, sendo os mais comuns a Fusão por Indução a Vácuo (VIM) e a Refusão a Arco a Vácuo (VAR). O termo "fusão a arco a vácuo" geralmente se refere à VAR, mas é fundamental entender primeiro a VIM, pois ela geralmente a precede. A VIM usa indução eletromagnética para fundir metais dentro de uma câmara de vácuo, o que evita a contaminação por gases atmosféricos como oxigênio e nitrogênio e ajuda a remover impurezas gasosas dissolvidas da massa fundida.

Embora frequentemente confundidos, a Fusão por Indução a Vácuo (VIM) e a Refusão a Arco a Vácuo (VAR) são processos distintos, mas complementares. A VIM é um método de fusão primário que usa campos eletromagnéticos para ligagem e purificação inicial, enquanto a VAR é um processo secundário de refusão que usa um arco elétrico para atingir os mais altos níveis de pureza e integridade estrutural.

Como Funciona a Fusão por Indução a Vácuo (VIM)

A Fusão por Indução a Vácuo é um processo versátil para produzir metais e ligas de alta pureza a partir de matérias-primas. Toda a operação ocorre dentro de uma câmara selada e hermética.

O Princípio da Indução Eletromagnética

O processo começa colocando-se metais sólidos em um cadinho revestido refratário. Este cadinho é circundado por uma bobina de indução refrigerada a água.

Quando uma corrente alternada potente é passada através desta bobina, ela gera um campo magnético flutuante. Este campo, por sua vez, induz fortes correntes parasitas elétricas dentro da própria carga metálica.

A resistência elétrica do metal converte essas correntes parasitas em calor intenso, fazendo com que o material aqueça e eventualmente derreta sem qualquer contato direto de uma fonte de calor.

O Papel do Vácuo

Realizar este processo sob vácuo é fundamental. O ambiente de vácuo remove o ar, impedindo que o metal fundido altamente reativo se oxide ou absorva nitrogênio.

Além disso, o ambiente de baixa pressão facilita a remoção de gases dissolvidos (como hidrogênio e oxigênio) e elementos de impureza voláteis da massa fundida, um processo conhecido como desgaseificação.

O Forno e o Processo

O forno é um vaso hermético refrigerado a água projetado para suportar altos níveis de vácuo. Dentro, a bobina de indução e o cadinho formam o coração do sistema.

Um benefício fundamental da VIM é a agitação eletromagnética que ocorre naturalmente. As mesmas forças que aquecem o metal também criam uma ação de agitação contínua, garantindo excelente homogeneidade química e temperatura uniforme em toda a massa fundida.

Uma vez que o metal é fundido, refinado e sua química ajustada, ele é vazado em moldes, tudo isso ainda sob vácuo. Isso é frequentemente realizado inclinando-se todo o conjunto do cadinho.

Esclarecendo o "Arco": Refusão a Arco a Vácuo (VAR)

Embora a VIM seja um processo de fusão primário, a Refusão a Arco a Vácuo (VAR) é um processo de refino secundário usado para criar metais com pureza excepcionalmente alta e uma estrutura interna ideal. Este é o processo mais precisamente descrito como "fusão a arco a vácuo".

O Eletrodo Consumível

A VAR não começa com pedaços de metal bruto. Em vez disso, começa com um lingote sólido e cilíndrico da liga desejada, que é chamado de eletrodo consumível. Este eletrodo é, muitas vezes, produzido primeiro usando o processo VIM.

O Arco Elétrico

Este eletrodo é suspenso dentro de um cadinho de cobre refrigerado a água dentro de uma câmara de vácuo. Um arco elétrico CC é iniciado entre a ponta inferior do eletrodo e uma pequena quantidade de metal de partida na base do cadinho.

O calor imenso do arco (atingindo milhares de graus) derrete progressivamente a ponta do eletrodo.

Solidificação Controlada

À medida que a ponta do eletrodo derrete, gotículas de metal purificado caem no molde de cobre refrigerado a água abaixo. A solidificação ocorre direcionalmente, de baixo para cima, de maneira altamente controlada.

Esta solidificação lenta e controlada ajuda a empurrar inclusões não metálicas e impurezas para o topo do novo lingote, que pode ser cortado mais tarde. Também produz uma estrutura de grão densa e uniforme que é livre de defeitos como retração e porosidade.

Entendendo as Compensações: VIM vs. VAR

Estes dois processos não são concorrentes; são parceiros na produção de materiais de alto desempenho para aplicações críticas.

VIM: Ideal para Ligação e Homogeneidade

A força da VIM reside na sua capacidade de fundir uma carga complexa de matérias-primas e criar uma liga precisa e quimicamente uniforme. A agitação eletromagnética é incomparável para misturar elementos de liga.

No entanto, o contato com o cadinho refratário pode introduzir inclusões cerâmicas microscópicas, limitando o nível final de limpeza.

VAR: Superior para Pureza e Estrutura

A força da VAR é a sua capacidade de refinar uma liga já formada para a mais alta pureza possível. Como utiliza um cadinho de cobre refrigerado a água, não há contato com refratário, eliminando essa fonte de contaminação.

A solidificação controlada e direcional corrige defeitos internos e produz uma microestrutura superior e altamente consistente, essencial para aplicações exigentes como discos de turbina aeroespacial ou implantes biomédicos.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha de processo depende inteiramente dos requisitos finais do material.

- Se o seu foco principal é criar uma liga homogênea e de alta qualidade a partir de matérias-primas: VIM é o processo definitivo para fusão primária e controle preciso da química.

- Se o seu foco principal é alcançar a mais alta pureza absoluta e uma estrutura interna impecável para um componente crítico: VAR é a etapa secundária necessária, usando um eletrodo produzido por VIM como material de partida.

Em última análise, estas tecnologias de fusão a vácuo fornecem aos engenheiros um controle preciso sobre a química e a estrutura de um material, permitindo a criação de ligas que podem operar nas condições mais extremas.

Tabela de Resumo:

| Processo | Uso Principal | Vantagem Chave | Ideal Para |

|---|---|---|---|

| VIM | Fusão Primária e Ligação | Excelente homogeneidade química e controle preciso da química | Criação de ligas uniformes a partir de matérias-primas |

| VAR | Refino Secundário | Pureza superior e estrutura interna impecável | Componentes críticos em aeroespacial e implantes médicos |

Pronto para alcançar a mais alta pureza de material para suas aplicações críticas?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas para produção de metais de alta pureza. Quer você esteja desenvolvendo componentes aeroespaciais, implantes biomédicos ou ligas de próxima geração, nossa experiência pode ajudá-lo a otimizar seus processos de fusão e refino.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar a qualidade e o desempenho do seu material.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza